Sommaire

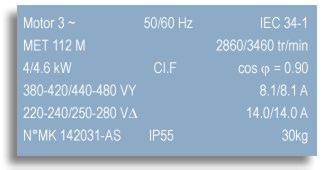

Plaque signalétique

Exemple de plaque signalétique de moteur électrique.

Types de moteur

Les moteurs asynchrones

| Moteur monophasé (puissance < 1 kw) |

1~ |

| Moteur triphasé (puissance > 1 kW) |

3~ |

Les moteurs asynchrones sont alimentés directement par le réseau électrique en 1 x 230 V, 3 x 230 V ou 3 x 380 V.

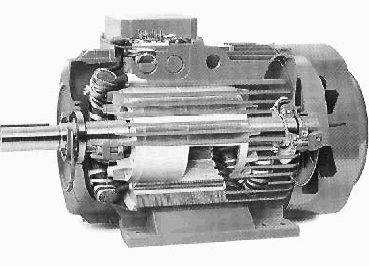

Dans le moteur à cage d’écureuil (triphasé ou monophasé), le rotor est composé d’un cylindre feuilleté muni d’encoches dans lesquelles sont logées des barres, reliées des deux côtés par des couronnes qui les mettent en court-circuit. Pour que le moteur tourne, il faut que la fréquence de rotation du rotor soit plus faible que celle du champ tournant, c’est pourquoi le rotor tourne de façon asynchrone.

Le rendement du moteur dépend pour une part de la place disponible pour monter les bobinages du stator. Ceci explique pourquoi les moteurs à plusieurs enroulements séparés (deux ou trois vitesses) ont des rendements plus faibles.

Les moteurs à rotor extérieur sont largement répandus dans le domaine de la ventilation. Comme le bobinage se trouve dans le cœur du moteur, il est en règle générale nécessaire de restreindre sa taille. Le rotor extérieur tourne autour du stator qui lui reste fixe. Ceci présente un avantage pour la construction, car la roue du ventilateur peut être fixée directement sur le moteur.

Ce type de construction a l’avantage de supprimer la courroie de transmission toujours source de pertes d’énergie. Par contre, pour pouvoir diffuser largement ce type de moteurs, il fallait lui adjoindre un système permettant de régler la vitesse de rotation. Ceci est réalisé couramment à l’aide de systèmes de réglage agissant sur le glissement du moteur par réduction de la tension d’alimentation. La plupart de ces systèmes de réglage occasionnent des pertes d’énergie considérables et créent des harmoniques.

Les moteurs à courant continu

Les moteurs à courant continu sans balais sont apparus depuis peu sur le marché. La conversion du courant alternatif du réseau en courant continu est intégrée au moteur.

Ventilateur à entraînement direct et moteur à courant continu.

Pour les petites puissances (environ jusqu’à 1 kW), ces moteurs ont des rendements supérieurs aux moteurs à courant alternatif (jusqu’à 85%). Étant donné l’absence de balais, ils ne présentent plus d’usure mécanique et demandent très peu d’entretien (absence de balai).

L’amélioration sensible du rendement du moteur à courant continu s’explique par la suppression des pertes de glissement, des pertes d’excitation et la diminution des pertes dans le cuivre.

Les moteurs à courant continu offrent en outre des possibilités de réglage importantes de la vitesse (par action sur la tension), sans grande perte de rendement : par exemple, lorsque l’on passe de 1800 tr/min à 300 tr/min, le rendement passe de 85 % à 60 %. Ceci facilite évidemment le réglage du débit après installation, tout en profitant d’un moteur à entrainement direct, c’est-à-dire sans perte au niveau des courroies (un moteur triphasé à entraînement direct nécessite un variateur de vitesse pour son réglage ou d’autres systèmes plus énergivores).

Les moteurs à courant continu peuvent aussi bien être construits avec rotor intérieur qu’avec rotor extérieur. Les moteurs à rotor extérieur seraient, par leur compacité, bien indiqués dans la fabrication de ventilateurs. Ils peuvent être montés directement dans la roue du ventilateur. On peut ainsi supprimer la transmission par courroie tout en ayant de bons rendements.

Notons que les moteurs à courant continu ont les mêmes dimensions que les moteurs à courant alternatif et sont donc interchangeables, indépendamment du remplacement du ventilateur.

Normalisation

Les dimensions principales des moteurs ont été standardisées par les normes CENELEC (Comité européen de normalisation électrotechnique) et CEI (Commission électrotechnique internationale). Cette standardisation concerne les hauteurs et diamètres d’axe, les dimensions des supports, … . Elle assure donc l’interchangeabilité des moteurs entre les différentes marques.

Classification

La classification des moteurs est effectuée en fonction de la hauteur d’axe, d’un indice (S, M, L) décrivant la longueur de l’exécution et en fonction de la puissance nominale qui dépend elle encore du degré de protection.

|

Moteurs à cage d’écureuil à 4 pôles |

||

| Hauteur d’axe (mm) | Puissance nominale (kW) | |

| IP54 | IP23 | |

| 56 | 0,06 | – |

| 56 | 0,09 | – |

| 63 | 0,12 | – |

| 63 | 0,18 | – |

| 71 | 0,25 | – |

| 71 | 0,37 | – |

| 80 | 0,55 | – |

| 80 | 0,75 | – |

| 90S | 1,1 | – |

| 90L | 1,5 | – |

| 100L | 2,2 | – |

| 100L | 3 | – |

| 112M | 4 | – |

| 132S | 5,5 | – |

| 132M | 7,5 | – |

| 160M | 11 | 11 |

| 160L | 15 | 15 |

| 160L | – | 18,5 |

| 180M | 18,5 | 22 |

| 180L | 22 | 30 |

| 200M | – | – |

| 200L | 30 | 37 |

| 225S | 37 | 45 |

| 225M | 45 | 55 |

Puissance à l’axe

La puissance à l’axe, appelée aussi puissance moteur est la puissance utile au ventilateur. La puissance absorbée au réseau électrique et facturée par le distributeur est égale à la puissance moteur divisée par le rendement du moteur.

Degré de protection

Le degré de protection est repéré par l’abréviation IP suivie de 2 chiffres. Le premier chiffre représente la protection contre les contacts accidentels et l’introduction de particules solides et le deuxième chiffre représente la protection contre l’introduction de particules liquides.

| Moteur | Degré de protection |

1er chiffre |

2ème chiffre | |

| Contre les contacts accidentels | Contre l’introduction de solides | Contre l’introduction de liquides | ||

| Refroidissement interne | IP21 | contact avec les doigts | corps étrangers de taille moyenne d > 12 mm | eau en gouttelettes verticales |

| IP22 | eau en gouttelettes obliques (max 15°) | |||

| IP23 | eau de pluie (max 60°) | |||

| Refroidissement en surface | IP44 | contact avec des outils et autres objets | petites particules d > 1 mm | projections d’eau de toutes directions |

| IP54 | protection totale contre les contacts accidentels | dépôts de poussière | projections d’eau de toutes directions | |

| IP55 | jets d’eau dans toutes les directions | |||

| IP65 | étanche à la poussière | jets d’eau dans toutes les directions | ||

| IP67 | immersion | |||

Système de refroidissement et classe d’isolation

La classe d’isolation définie selon CEI 85 indique la température maximum que peut atteindre le moteur.

Les moteurs de construction standard sont prévus pour une utilisation à température ambiante maximale de 40°C (et une altitude maximale du site de 1 000 m). Tout écart nécessite une correction des puissances nominales.

|

Température maximale admissible par le moteur |

||||

| Classe d’isolation | E | B | F | H |

| Température limite du bobinage | 115°C | 130°C | 155°C | 180°C |

Lorsque le moteur est exposé à des températures ambiantes différentes de 40°C, on corrige la puissance à l’aide de la formule indiquée ci-après. Le facteur de correction dépend de la classe d’isolation. Il est ici indiqué pour les classes les plus courantes qui sont B et F.

PM= Ct x PN

|

Temp.ambiante t |

Facteur de correction CT pour la classe d’isolation |

|

| B | F | ||

| 30°C | 1,06 | 1,05 | |

| 35°C | 1,03 | 1,02 | |

| 40°C | 1,00 | 1,00 | |

| 45°C | 0,96 | 0,97 | |

| 50°C | 0,92 | 0,94 | |

| 55°C | 0,87 | 0,91 | |

| 60°C | 0,82 | 0,87 | |

Lors du choix du moteur, il ne faut pas oublier que c’est la puissance absorbée par la machine qui détermine la puissance délivrée par le moteur et donc aussi la puissance absorbée au réseau. Il faut donc prendre garde à ce que le moteur ait une puissance suffisante pour satisfaire dans toutes les situations les besoins de la machine qu’il entraîne.

| Exemple.

Prenons un ventilateur ayant une puissance absorbée de 12 kW. Le moteur fournira ces 12 kW, indépendamment du fait qu’il soit conçu pour 10 kW ou 15 kW. Un moteur de 10 kW, devant fonctionner à 40°C, serait donc toujours surchargé de 20 %. |

La conséquence directe d’une surcharge du moteur est une augmentation de la température du bobinage. Lorsqu’elle dépasse la température limite prévue qui assure pour la classe d’isolation choisie une durée de vie acceptable (30 000 h), la durée de vie de l’isolation diminue. Un dépassement de la température limite de 8-10°C, diminue la durée de vie de l’isolation d’environ la moitié. Des dépassements de 20°C signifient un raccourcissement de 75 %.

Une augmentation de la durée de vie d’un facteur 4 peut être obtenue en prenant le même moteur avec une classe d’isolation F, au lieu B.

Type de raccordement électrique

Lorsque la plaque signalétique d’un moteur triphasé indique la tension aussi bien pour un couplage en étoile que pour un couplage en triangle, cela signifie que le moteur peut être employé pour par exemple 220 V, mais aussi pour 380 V. A 220 V, le bobinage doit être raccordé en triangle. A 380 V, il est branché en étoile.

Tensions d’un réseau triphasé (L1, L2, L3 : 3 phases, N : neutre).

Couplage triangle 230 V et couplage étoile 400 V .

Caractéristiques de démarrage

À l’enclenchement, le moteur développe un couple de démarrage, et un courant de démarrage nécessaire à la mise en mouvement des masses et à l’accélération du moteur jusqu’à la vitesse nominale. Pendant la phase d’accélération, le courant diminue pour atteindre le courant nominal si le fonctionnement est à charge nominale.

La valeur du couple de rotation maximum (couple de décrochage) est une mesure de la capacité de surcharge possible du moteur, surcharge qui ne peut toutefois être sollicitée que pendant une courte durée pour des raisons thermiques.

Le démarrage provoque un échauffement important du moteur à cause de l’augmentation du courant pendant cette phase.

Le temps de démarrage dépend de l’inertie de la masse en mouvement, de la vitesse de rotation finale et du couple d’accélération du moteur.

Aides pour le démarrage

Plusieurs modes de démarrage sont disponibles pour adoucir le démarrage. La majorité des distributeurs d’électricité interdisent le démarrage direct de moteurs dont la puissance nominale est supérieure à 3 – 5 kW.

Avec le démarrage étoile-triangle, le moteur, par exemple bobiné pour 400 V. est mis en marche avec les bobines commutées en étoile. Pour cela, on ponte ensemble une des extrémités de chacune des trois bobines à l’aide d’un contacteur. Les trois autres extrémités sont connectées aux trois phases du réseau. La tension par bobinage est ainsi diminuée d’un facteur 1,73. Par conséquent, le courant est plus faible et le démarrage plus lent. Après un certain temps, on commute les bobines en triangle et le moteur fonctionne avec sa tension nominale et son courant nominal jusqu’à ce que couple moteur et couple résistant s’équilibrent pour établir le point de fonctionnement.

La pointe de courant qui survient au passage étoile/triangle n’est toutefois pas beaucoup plus petite que pour un démarrage direct. Sa durée est par contre beaucoup plus courte.

On peut aussi assurer un démarrage doux si on prévoit une régulation de vitesse du moteur ou une variation de la fréquence.

Vitesse de rotation

La vitesse de rotation (n) d’un moteur asynchrone dépend de la fréquence du réseau (f), du nombre de paires de pôles du moteur (P) et du glissement (s) :

n [tr/min] = f [Hz ] x 60 x (1-s [-]) / P [-]

Le glissement s = (ns – n) / NS où NS est la vitesse synchrone et n la vitesse asynchrone. Il est proportionnel à la charge et proportionnel au carré de la tension d’alimentation.

La vitesse reprise sur la plaque signalétique correspond à la vitesse pour laquelle la puissance à l’axe du moteur est absorbée.

Rendement du moteur

Les données de la plaque signalétique, correspondant à un fonctionnement en régime, permettent de calculer le rendement à la puissance nominale :

η = P / (1,73 x U x I x cos φ)

ou,

- η = Rendement [-],

- P = Puissance [W],

- U = Tension [V],

- I = Courant [A],

- cos φ = Facteur de puissance.

| Exemple.

À partir de la plaque signalétique ci-dessus : η = 4 000 / (1,73 x 400 x 8,1 x 0,9) = 0,79 |

Les pertes au niveau des moteurs asynchrones sont constituées

- des pertes par effet joule dans les bobinages parcourus par le courant au niveau du stator (pertes cuivre et pertes fer),

- des pertes dans d’induit au niveau du rotor,

- des pertes par frottement et ventilation au niveau du rotor.

Les rendements donnés par les fabricants tiennent compte de toutes ces pertes.

Le rendement d’un moteur électrique est fortement influencé par sa puissance nominale. Cela signifie que le rendement atteignable augmente avec la puissance nominale du moteur. Dans la pratique le rendement d’un moteur asynchrone se situe entre 58 % et 96 % en fonction de la taille du moteur.

Le moteur à cage d’écureuil (même monophasé) a des rendements meilleurs que les moteurs à rotor en disque ou à rotor extérieur.

Ceci d’autant plus que la vitesse de ces derniers est réglée par un simple réglage de la tension d’alimentation, système de réglage présentant des pertes importantes.

Pour tous les moteurs, le rendement chute assez fort lorsqu’ils travaillent à charge partielle. Il faut donc se méfier des rendements maximums indiqués sans les rendements à charge partielle pour plusieurs points de fonctionnement différents.

Au niveau constructif, les rendements des moteurs asynchrones peuvent être améliorés par

- La réduction des pertes du bobinage du stator en augmentant la section du cuivre.

- La réduction des pertes dans le fer du stator en utilisant des aciers de meilleure qualité.

- Une meilleure ventilation.

- L’amélioration des roulements et du graissage.

Rappelons ici que les nouveaux moteurs à courant continu présentent des rendements nettement plus importants que leurs homologues asynchrones.

Facteur de puissance

Le moteur à induction ne tire pas seulement du réseau, de la puissance active qu’il transforme en travail mécanique, mais aussi de la puissance réactive nécessaire à l’excitation, mais avec laquelle il ne fournit pas réellement du travail. Il en résulte un cos φ inférieur à 1.

Suivant la taille du moteur et le nombre de pôles, la valeur de cos j se trouve entre 0,6 (pour petits moteurs et nombre de pôles élevés) et 0,9 (pour grands moteurs et petit nombre de pôles).

Auteur : les anciens

Notes :