Sommaire

Par Kristoferb sur Wikipédia anglais, CC BY-SA 3.0, https://commons.wikimedia.org/w/index.php?curid=10795550

Chauffage et refroidissement simultané d’un supermarché

L’installation décrite ici se trouve dans un supermarché de la région d’Anvers.

En fait, il s’agit de trois installations qui assurent les besoins de froid et réutilisent, si nécessaire, la chaleur produite pour maintenir la température dans le magasin.

Le froid est produit à trois niveaux de température grâce à trois groupes de froid indépendants : le premier produit du froid à -35°C et les rejets thermiques chauffent l’entrée et la zone des caisses; le deuxième à -15°C et chauffe les locaux du personnel; le troisième à -10°C et chauffe le magasin. Chaque groupe est équipé de deux compresseurs. Selon la puissance de froid nécessaire, l’un des deux ou les deux seront utilisés. La puissance frigorifique totale atteint 100 kW.

Il s’agit donc de trois pompes à chaleur bien que le rôle premier de l’installation soit la production de froid, qui est continue toute l’année tandis que le chauffage des locaux ne se fait que si la température extérieure le demande. Un chauffage électrique est ajouté pour assurer une continuité d’alimentation en cas de panne et un complément de puissance lors des températures extrêmes.

Chaque groupe peut fonctionner selon trois modes selon les besoins calorifiques :

- Sans récupération de chaleur : la condensation à lieu dans des condenseurs extérieurs sur le toit du supermarché et l’énergie, transmise à l’air extérieur, n’est pas récupérée. L’installation fonctionne uniquement en machine frigorifique et les performances sont déterminées par la température extérieure.

- Avec récupération de chaleur durant les heures d’ouverture du supermarché : le groupe fonctionne comme pompe à chaleur avec comme source froide l’espace à refroidir.

- Avec récupération de chaleur en dehors des heures d’ouverture du supermarché : la pompe à chaleur maintient une température intérieure plus basse que durant les heures d’ouverture (fonctionnement de nuit, de week-end).

Entre le 15 mars 1985 et le 26 avril 1985, les caractéristiques des groupes ont été mesurées en continu :

- énergie électrique consommée aux compresseurs (Pel),

- pression au condenseur (pc),

- pression à l’évaporateur (pe),

- température de sortie du compresseur (t1),

- température d’entrée du compresseur (t2).

Durant la période de mesure, il n’a pas été fait usage des condenseurs d’appoint, les besoins calorifiques étant importants. Le chauffage d’appoint a été utilisé au total quelques heures en raison de la demande de puissance importante lors de la relance de chauffage matinale.

Les COP mesurés durant cette période pour une température extérieure moyenne de 10° sont les suivants :

|

Pel moyenne par heure [kW] |

Temp. au condenseur [°C] |

Temp. à l’évaporateur [°C] |

COP instantané |

||

|

Groupe 1 |

Sans récupération | 3,733 | 26 | – 32 | 3,49 |

| Avec récupération de nuit | 4,77 | 34 | – 32 | 3,29 | |

| Avec récupération en journée | 4,85 | 34,5 | – 32 | 3,27 | |

|

Groupe 2 |

Sans récupération | 0,75 | 26,5 | – 20 | 3,69 |

| Avec récupération de nuit | 0,80 | 28 | – 20 | 3,65 | |

| Avec récupération en journée | 0,90 | 33 | – 20 | 3,48 | |

|

Groupe 3 |

Sans récupération | 4,42 | 26,5 | – 13 | 4,03 |

| Avec récupération de nuit | 3,66 | 29,8 | – 11,5 | 3,58 | |

| Avec récupération en journée | 6,67 | 38 | – 12 | 3,29 |

Sur base de ces résultats qui nous permettent d’extrapoler la puissance électrique à assurer par la PAC en fonction de la température extérieure, on peut discuter de la rentabilité économique de l’investissement. En tenant compte de l’évolution des températures moyennes et de la puissance de chauffage installée (18 kW, pour une demande de puissance de 40 kW par – 10 °C extérieurs, soit la couverture de 80 % des besoins), un coût total annuel de production de 1160,08 € a été calculé pour un coût moyen de l’électricité de 10c€. Ce coût inclut la consommation de l’appoint qui couvre les 20 % d’énergie non fournis par la PAC, soit environ 14 400 kWh.

L’année précédente, les frais de chauffage et de refroidissement avaient été de 3 600 €. Il y a donc une économie annuelle de 2 500 €. Le surcoût à l’investissement engendré par la transformation des machines frigorifiques en pompes à chaleur était de 8 750 €. Si on considère qu’une nouvelle installation de chauffage aurait de toute façon été installée et que celle-ci aurait coûté 5 000 €, le surinvestissement réel est de 3 750 €. Le temps de retour de l’investissement est donc d’un an et demi.

Source : Toepassing van de warmtepomp in supermarkten par J. Berghmans, Nationaal programma RD ENERGIE, diensten voor programmatie van het wetenschapbeleid, 1987.

PAC sur ventilo-convecteurs : la caisse d’épargne de Saint Etienne

L’installation concerne les 2ème, 3ème, 4ème et 5ème étages d’un bâtiment de type haussmannien à très forte inertie à Saint-Etienne. Les étages ont une surface de 2 903 m² dont 186 m² de locaux informatiques avec armoires de climatisation autonomes (2 x 32 kW). La surface climatisée par la PAC est de 2 717 m² pour un volume de 8 954 m³. Les déperditions du bâtiment sont de 0,43 W/m³K, soit 136 kW ou 50 W/m². Les besoins en froid sont de 240 kW en août, soit 88 W/m².

L’installation comprend une pompe à chaleur Air/Eau dont :

- la puissance frigorifique est de 253 kW (eau à 12 – 7°C),

- la puissance absorbée au compresseur est de 76,7 kW,

- la puissance calorifique est de 230 kW (eau à 45°C avec T°ext = 0°C),

- Une puissance de ventilateur de 3,3 kW (débit total : 80 580 m³/h).

Il y a également une centrale double flux pour la préparation de l’air hygiénique (36 kW à la batterie chaude et un débit de 3 000 m³/h). Les unités terminales pour l’air hygiénique sont au nombre de 68, pour une puissance électrique totale de 109,8 kW. Les ventilo-convecteurs sont au nombre de 8, avec une puissance totale de batterie d’appoint de 40,8 kW.

Le coût d’investissement est de 114 € HT/m².

Le bâtiment est occupé du lundi au vendredi de 8h à 18h, le samedi de 8h à 12h. En période de chauffage, la température de confort est fixée à 20°C. La température de nuit à 15°C. En période de refroidissement, ces températures sont de 25 et 30°. Le passage du mode chaud au mode froid se fait à une température extérieure de 18°C. Le passage inverse à 15°C.

Le suivi de l’installation a été réalisé de mai 1995 à avril 1996. L’intégralité des besoins en chaud a été assurée par la PAC. Le COP annuel a été de 2,34 et le coût d’exploitation de 1,65 € HT/m².

Une installation identique mais non réversible avec chauffage par résistance électrique aurait provoqué un surcoût de consommation de 4 350 € HT sur l’année. Le temps de retour de la réversibilité est de 16 mois.

La part du change over dans le coût total est faible : 120 € pour 132 basculements.

Source : Ventilo-convecteurs alimentés par une pompe à chaleur réversible, revue Chaud Froid Plomberie n°600 mars 1998.

PAC Eau/Eau : gare de Sargans

Lorsque la gare de Sargans (Suisse) dû être agrandie en 1983, les concepteurs ont cherché une solution originale pour le chauffage des nouveaux locaux et ont opté pour la pompe à chaleur alimentée par la nappe phréatique. Les chaudières des anciens bâtiments ont cependant été conservées comme sécurité et pour couvrir les pointes.

L’eau de la nappe phréatique est également utilisée pour rafraîchir l’air en été. L’eau chaude sanitaire est chauffée par l’électricité indépendamment de la PAC.

Données techniques :

- puissance de chauffage de la PAC : 217 kW (température d’évaporation de 1°C et de condensation de 60°C),

- chauffages d’appoint : 192 et 157 kW,

- demande de chaleur : 350 kW à – 11°C.

Si le comportement global a donné satisfaction aux utilisateurs, ils ont cependant pointé certaines imperfections :

- Le système de régulation automatique mis en place est trop compliqué et nécessite toujours des interventions manuelles régulières. Par exemple, le besoin d’enclencher manuellement les chaudières d’appoint quand elles sont nécessaires.

- La présence de gaz a été détectée. S’il provient en partie d’un garage automobile contigu, des recherches sont menées pour détecter la présence de gaz amené par l’eau phréatique.

Les campagnes de mesure ont montré que 98 % du besoin de chaleur était produit par la PAC. Son Facteur de Performance Saisonnier (SPF) est de 2,5. Ce résultat est assez faible pour une PAC Eau/Eau. La pointe puissance enregistrée a été de 220 W. Comparé à la puissance de dimensionnement de 350 kW, on voit que l‘installation a été largement surdimensionnée. L’avantage est le faible emploi des brûleurs traditionnels. Mais ce sur-dimensionnement est la cause du mauvais SPF.

Source : CADDET result 58, décembre 1990.

Conditionnement d’air d’une discothèque : le Top Jimmy’z Club

Le but des gérants de cette discothèque de Saronno (Nord de l’Italie) était de réduire les coûts d’investissement et de fonctionnement du système de conditionnement d’air. Ce type de bâtiment est en effet très énergivore vu qu’il nécessite un refroidissement même en hiver et les pertes thermiques sont très importantes vu le fort taux de renouvellement d’air.

Le système installé n’était pas efficace pour les fortes demandes de froid et les réponses rapides aux variations de cette demande. À Saronno, l’hiver est froid (-5°C) il faut donc préchauffer la salle à 20°C en début de soirée. Mais très vite la température monte et le système de traitement d’air doit pouvoir inverser son fonctionnement. Trois pompes à chaleur réversibles ont été installées ainsi qu’un récupérateur de chaleur.

Les PAC réversibles ont permis une économie d’investissement par rapport à une installation de chauffage et une autre de refroidissement. Les frais d’utilisation des PAC électriques sont raisonnables vu le fonctionnement à peu près exclusif en heures creuses.

Les paramètres de design sont les suivants :

- volume à conditionner : 1 600 m³, 500 m², 260 personnes,

- conditions intérieures en hiver : 20°C et 45 % d’humidité,

- conditions intérieures en été : 24°C et 65 % d’humidité,

- conditions extérieures en hiver : -5°C et 85 % d’humidité,

- conditions extérieures en hiver : -5°C et 85 % d’humidité,

- conditions extérieures en été : 32°C et 50 % d’humidité,

- taux de renouvellement d’air : 7, soit 11 000 m³/h.

La puissance totale de chauffage installée est de 118,3 kW et celle de froid est de 120,5 kW. Les PAC ont été installées à l’extérieur et travaillent indépendamment, chacune s’étant vu attribuer une zone du bâtiment (la piste de danse, le bar, la zone de bureau). La puissance du récupérateur de chaleur est de 46,5 kW de chauffage et 11,6 kW de froid.

Les trois PAC ont permis une réduction de coûts d’investissement de 10 % Les coûts de fonctionnement ont eux été réduits de 36 %. La consommation d’énergie primaire a diminué de 17 %.

Source : CADDET result 110, avril 1992.

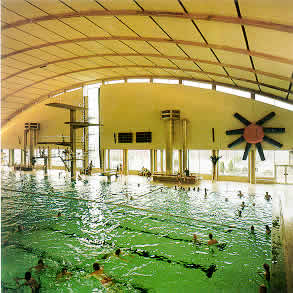

PAC pour piscine intérieure : la piscine municipale de Tøyenbadet

L’installation des pompes à chaleur dans ce complexe date de 1980 et fait suite à un audit destiné à réduire le coût énergétique. Le complexe comprend 2 piscines intérieures et 3 extérieures pour une surface d’eau totale de 1 745 m². La capacité d’accueil est de 2 000 personnes.

L’audit avait dégagé trois pistes d’économie : réduire la consommation d’eau chaude, récupérer la chaleur de l’air extrait et établir un monitoring énergétique du système.

Les améliorations ont été apportées en 3 étapes.

La première, en 1981/1982 a consisté en l’installation de nouvelles douches destinées à réduire les consommations d’eau et d’énergie.

La seconde étape (1982/1983) était l’installation d’une pompe à chaleur pour récupérer la chaleur de l’air extrait des zones de bassin. Cette seule mesure à réduit la consommation de 3 GWh. Elle a aussi réduit le degré d’humidité de l’air et limité la prolifération de moisissures dans le bâtiment.

La troisième et dernière étape, réalisée en 1987, était l’installation d’une autre pompe à chaleur conjointement à un échangeur de chaleur de chaleur Eau/Glycol. Leur rôle est de récupérer la chaleur de l’air extrait des douches et vestiaires, du bar et des locaux techniques. Un système de monitoring de l’installation a été placé en même temps.

La consommation du bâtiment avant les modifications était de 10,6 GWh électriques (l’ensemble du chauffage se faisait à l’électricité). Les consommations après transformation sont résumées dans le tableau ci-dessous.

| – | 1988 | 1989 | 1990 | 1991 | |

|

Consommation [MWh] |

4 839 | 5 393 | 5 407 | 5 668 | |

|

Visiteurs |

335 000 | 340 000 | 320 000 | 265 000 | |

|

PAC |

|||||

|

Consommation [MWh] |

1 159 | 987 | 1 012 | 1 068 | |

|

Production [MWh] |

4 380 | 3 851 | 4 150 | 4 367 | |

|

COP |

3,78 | 3,9 | 4,1 | 4,1 | |

|

Besoins couverts par la PAC en % |

91 | 71 | 77 | 77 | |

Le coût d’investissement global dans les mesures d’économie d’énergie a été de 861 500 €. La consommation a été réduite de 5 800 000 kWh annuels, ce qui représente une économie d’exploitation d’environ 363 400 €. Le temps de retour a donc été de 2,4 ans.

Source : CADDET result 111, avril 1992.

Auteur : les anciens

Eté 2008 : Brieuc.

Notes : 05.02.09

Mise en page – Sylvie (08.2010)