Sommaire

Installation centralisée ou décentralisée ?

La centralisation possède des avantages certains, …

En effet, regrouper la préparation d’eau chaude dans une seule chaufferie permet :

- Un coût d’installation inférieur à la somme des coûts des installations individuelles qu’elle remplace.

- Un encombrement plus faible (voire une nuisance acoustique plus faible dans certains cas).

- Une meilleure fiabilité et durée de vie.

- Un coût de maintenance plus faible (un seul appareil de production, un seul conduit d’évacuation des gaz brûlés).

- Un rendement de production souvent supérieur à ceux des appareils décentralisés, dans le cas des installations à combustible.

- Une possibilité de valoriser l’effet de foisonnement des demandes (simultanéité des besoins), d’où des puissances et des volumes de stockage moindres.

Mais des désavantages également …

- Un rendement de distribution médiocre, avec parfois l’obligation d’installer une boucle de recyclage, ou un traçage des conduites. Le rendement est fonction de l’isolation de la conduite, mais il dépasse rarement 70 % dans ce cas.

- Une difficulté de répartir la consommation en fonction des usagers (placement de compteurs et relevé possible mais plus lourd à gérer), et donc tendance à un “laisser-aller” dans les consommations puisqu’on ne les paye qu’indirectement…

- Un manque de souplesse dans l’adaptation aux besoins des différents utilisateurs.

Qui sont donc des avantages pour la décentralisation !

L’installation peut être décentralisée auprès de chaque unité fonctionnelle du bâtiment :

Exemple.

La salle de sports d’une école peut avoir son ballon accumulateur, tandis que la conciergerie et le réfectoire peuvent être équipés chacun de préparateurs à eau chaude gaz indépendants.

L’installation peut même être décentralisée au niveau d’un point de puisage :

Exemple.

L’évier tout au bout du couloir, où le personnel d’entretien puise 1 ou 2 seau par jour, sera utilement équipé d’un petit préparateur à accumulation électrique.

Et énergétiquement parlant ?

La centralisation a pour désavantage d’éloigner les points de puisage du point de production de l’eau chaude, et donc de créer des pertes par tuyauteries, soit parce l’eau chaude met beaucoup de temps à parvenir, soit parce qu’un réseau de distribution doit être créé ce qui génère également des pertes.

1ère synthèse

| Pour chiffrer la perte liée à l’eau chaude “bloquée” dans un tuyau lors de la fermeture du robinet, cliquez ici (page générale) ! | |

| Pour calculer la perte énergétique annuelle d’une tuyauterie, cliquez ici (page générale) ! |

Le tableau ci-dessous, extrait d’une publication EDF, peut aider le choix :

| Besoins | Distance entre production et points de puisage | Foisonnement (simultanéité des besoins) |

Solution |

| Importants | faible | bon | centralisé |

| mauvais (1) | centralisé | ||

| grande | bon | centralisé | |

| mauvais (1) | décentralisé | ||

| Faibles | faible | – | semi-centralisé (2) |

| grande | – | décentralisé |

(1) Le foisonnement est mauvais quand les appels maximaux sont, par nature, à peu près simultanés : hôtellerie, restauration, douches d’entreprises, …

(2) Un système semi-centralisé est caractérisé par le regroupement géographique de plusieurs postes : une production commune à plusieurs points de puisage rapprochés. C’est un compromis qui vise à la fois à limiter le nombre d’équipements de production d’ECS et à réduire la longueur du réseau.

Un exemple de comparaison des consommations

Une étude réalisée dans le cadre du programme Ravel (Suisse) compare 3 façons de préparer de l’eau chaude sanitaire pour 32 appartements répartis en 3 bâtiments :

- un boiler électrique dans chaque appartement,

- une préparation centralisée par bâtiment,

- une préparation centralisée pour l’ensemble des 3 bâtiments.

Sur le plan énergétique, malgré la multiplicité des ballons (et donc des surfaces de déperditions), c’est la 1ère solution qui est la plus favorable (rendement total annuel de 79 %), et c’est la production centralisée et combinée au chauffage des bâtiments qui est la plus génératrice de pertes (55 %).

Mais sur le plan de l’énergie primaire consommée (en centrale), cette conclusion s’inverse suite au fait de l’énergie électrique. Cela veut dire aussi que la première solution restera la plus chère à l’exploitation. Rien n’est simple…!

Production indépendante ou combinée ?

Faut-il une préparation d’eau chaude indépendante ou combinée avec la chaudière qui assure le chauffage du bâtiment ?

Installation combinée

Une installation à double usage permet d’alléger le prix d’investissement, le poste “production de chaleur” étant commun au chauffage des locaux et à la production d’eau chaude sanitaire. Il est seulement parfois nécessaire d’augmenter légèrement la puissance installée pour le chauffage des locaux, si la puissance de l’eau chaude dépasse 25 % de la puissance du chauffage du bâtiment.

Circuit équipé d’une chaudière à condensation et d’une chaudière classique en appoint.

Mais il y a quelques inconvénients :

- Le principal est que le système de production de chaleur doit rester en service en mi-saison et en été. À ce moment, le rendement est alors dégradé suite aux pertes à l’arrêt des chaudières, aux pertes du collecteur et au plus mauvais rendement de combustion des brûleurs qui fonctionnent souvent en cycles courts. Des rendements de production de l’eau chaude inférieurs à 50 % sont fréquents.

- Par ailleurs, durant la saison de chauffe, la performance de la chaudière “basse température” sera dégradée par la nécessité de remonter périodiquement la température de sortie de l’eau chaude. S’il s’agit d’une chaudière à condensation, elle requiert de l’eau de retour à basse température. Or, si la production d’eau chaude sanitaire à 60°C lui est aussi demandée, elle devra, au moins à certains moments, travailler à plus haute température… et donc perdre un peu d’efficacité liée à la condensation (en fonction du type de chaudière et du régime de dimensionnement de l’échangeur).

Une solution peut consister à fractionner la puissance de chauffe et à installer une petite chaudière dont la puissance convient pour le chauffage de l’eau chaude sanitaire en été. Durant la saison de chauffe, cette chaudière peut-être connectée en parallèle sur le réseau de chauffage et dédicacée à la production d’eau chaude sanitaire en été. Elle peut ainsi être également utile pour les relances de chauffage de début de journée en mi-saison, évitant la mise en température de la chaudière principale.

| Exemple théorique.

Comparons les pertes d’une installation combinée et d’une chaudière propre à la production d’eau chaude sanitaire. Hypothèse : il s’agit d’une installation équipant un home pour personnes âgées. La consommation globale en eau chaude du bâtiment est estimée à 1000 m³ d’eau à 60°C par an. Le besoin énergétique pour chauffer cet eau est de : 1,16 [kWh/m³.°C] x 1000 [m³/an] x (60 [°C] – 10 [°C]) = 58 000 [kWh/an] dont 38 400 [kWh/an] durant la saison de chauffe et 19 600 [kWh/an] en été. Installation combinée : une chaudière de 650 kW moderne ayant un coefficient de perte à l’arrêt (à 70°C) de 0,3 % de la puissance chaudière. Cette chaudière reste en permanence à une température de 70°C, été comme hiver, pour produire l’eau chaude sanitaire. Elle alimente en permanence un collecteur de distribution de 20 m (DN 100). En été, son rendement de combustion baisse de 2 % suite à un fonctionnement par de nombreux cycles courts (la puissance de l’échangeur sanitaire étant nettement inférieure à la puissance de la chaudière). Il passe de 92% à 90%. Installation séparée : une chaudière de 500 kW pour le chauffage et une chaudière de 150 kW pour la production d’eau chaude sanitaire. A 70°C, ces deux chaudières ont le même coefficient de perte à l’arrêt que la chaudière de 650 kW. La chaudière de chauffage est régulée en température glissante (température moyenne de 43°C) et arrêtée en été. Ses pertes à l’arrêt sont ainsi réduites à 0,1 %. La chaudière de 150 kW est, elle maintenue à 70°C toute l’année.

L’installation d’une chaudière combinée entraînerait donc une surconsommation d’environ 1 200 m³ de gaz par an ou une dépense complémentaire d’environ 275 € par an. (*) Justification des heures prises en compte : |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Pour plus d’informations sur le choix des systèmes de chauffage, cliquez ici ! |

Installation indépendante

Une préparation spécifique d’eau chaude permet de séparer les deux fonctions (chauffage des locaux et chauffage de l’eau) lorsque les profils de demande sont trop différents. On requiert par exemple à un ballon accumulateur électrique, à un accumulateur au gaz, à un préparateur instantané gaz, …

Cela permet de concevoir et de dimensionner au mieux chaque installation, sans réaliser de compromis … où l’énergie se trouve souvent mal valorisée.

Avec l’arrivée des critères anti-légionelles, la demande de haute température pour la production de l’eau chaude sanitaire apparaît contraire à l’évolution basse température que vit le monde du chauffage.

Cette séparation permet également l’usage de 2 énergies différentes (gaz et électricité, par exemple).

Ballon mixte ?

On pourrait aussi prévoir un système mixte avec un serpentin d’eau chaude pour l’hiver et une résistance électrique pour l’été.

- Thermomètre.

- Tube plongeur pour sonde de thermostat.

- Anode en magnésium.

- Tube de retour de circulation.

- Cuve (acier galvanisé, cuivre ou acier).

- Thermovitrification / émail / plastique.

- Capot de recouvrement.

- Thermostat de réglage et de sécurité.

- Corps de chauffe électrique.

- Prise d’eau froide.

- Brise-jet.

- Tube plongeur pour sonde de thermostat.

- Pieds réglables.

- Calorifuge (laine minérale, polyuréthane sans CFC).

- Retour chauffage.

- Serpentin.

- Aller chauffage.

- Prise d’eau chaude.

Reprenons le bilan de l’exemple précédent :

Exemple théorique (suite) :

(On ne considère pas les pertes des ballons qui resteront constantes quel que soit le système). |

|||||||||||||||||||||

Le bilan est donc plutôt en défaveur de la solution mixte, du fait du coût de l’électricité. Le bilan est également défavorable à la solution mixte si on l’établit en tenant compte de la consommation en énergie primaire puisque le rendement actuel de production de l’électricté est d’environ 38 %.

Chaque cas est cependant un cas particulier.

Le bilan doit donc être fait au cas par cas en fonction de la demande. Il sera notamment fonction du fait que le ballon mixte puisse couvrir l’ensemble des besoins de la journée ou non (le coût du kWh électrique de jour est double de celui de nuit).

En rénovation, tout dépend également des performances de la production combinée existante. Par exemple, l’association CEDICOL a réalisé une mesure sur site (source : magazine “L’entreprise”, mars 90) dont il ressort un rendement saisonnier annuel de production d’eau chaude de 71 % et un rendement d’été de 49 % :

| La production de cette installation domestique est, en été, de 186 litres d’eau chaude par jour.

L’installation comprend une chaudière au fuel de 27 kW alimentant un ballon de stockage de 160 litres. La chaudière est régulée en température glissante avec une priorité sanitaire. Cela signifie qu’entre deux demandes du ballon, la chaudière redescend en température. Durant l’été 88, la chaudière a consommé 189 litres de fuel (soit 1 880 kWh) pour produire 24 180 litres d’eau chaude (soit 939 kWh). Le rendement de production en été est donc de 939 / 1 880 kWh = 49 %. Pour l’ensemble de l’année, le système produit 42 150 litres d’eau chaude avec un rendement saisonnier de 71 %. Séparer la production d’eau chaude en été, et produire cette dernière au moyen de l’électricité permettrait de gagner : 1 880 [kWh] x (1 – 49 % / 93 %) = 890 [kWh] Le gain financier est de :

On se trouve dans la situation la plus favorable de production combinée, avec une chaudière fonctionnant en température glissante. Dans le cas dune ancienne chaudière restant à température constante tout l’été (de 70°C, par exemple), il n’est pas rare d’avoir des rendements de production inférieurs à 20 % en été ! Dans ce cas, le bilan serait alors le suivant :

|

En tout cas, si l’on prévoit de conserver le mode de production combinée l’été et que la demande peut être couverte facilement par une ou deux relances de la chaudière sur la journée, il sera utile de greffer une horloge sur la régulation pour imposer les plages horaires durant lesquelles le réchauffage du ballon est autorisé. Par exemple : de 5 à 7 heures du matin et de 16 à 18 heures en fin de journée. Ainsi, on évitera de remettre la chaudière en route suite au puisage d’un seau d’eau !

Attention aux installations avec boucle de distribution

La solution du ballon mixte est à éviter s’il existe une boucle de circulation mal isolée générant des pertes permanentes élevées : les retours “froids” de la boucle de circulation perturbent la stratification des températures dans le ballon et la température de fourniture de l’eau diminue.

Les solutions ne sont guère performantes : soit le thermostat s’enclenche pour réchauffer le ballon, soit un réchauffage de boucle maintient la température à son niveau. Mais ceci génère un chauffage électrique de jour assez coûteux.

Les capteurs solaires sont aussi une solution pour l’été

Les capteurs solaires apportent également une solution “mixte”, prenant le relais en période ensoleillée. Mais il faudra s’assurer que le système de chauffage dispose d’un mode “veille” très économe lorsque le soleil est actif.

Production instantanée ou à accumulation ?

Les besoins d’eau chaude varient dans le temps. Et le préparateur doit s’y adapter en permanence !

Imaginons deux situations extrêmes :

- Les vestiaires du club de foot de Frouchy-les-Bains-de-Pieds : 6 douches pouvant débiter 12 litres/min chacune, utilisées 3 fois par semaine après les matchs.Le chauffage instantané de l’eau demanderait une puissance de 175 kW !

À titre de comparaison, le chauffage d’une habitation domestique demande 20 kW par – 10°C extérieur…Solution : la petite chaudière du local produira et accumulera de l’eau chaude durant les 6 à 8 heures qui précèdent les matchs… et le réservoir sera vidé dans l’heure qui suivra le coup de sifflet de l’arbitre. - L’hôpital de 1 200 lits, avec restauration et buanderie incorporée : il y a toujours un robinet d’eau chaude ouvert quelque part !Les besoins sont permanents et le système de préparation doit y répondre en temps réel, avec une modulation de la puissance en fonction des moments de la journée. Stocker les besoins journaliers d’eau chaude est inimaginable…Solution : un échangeur (à plaques ou tubulaires) rapide, raccordé à la chaudière, produisant instantanément l’eau chaude en fonction du besoin.

En réalité, la solution idéale est toujours en équilibre entre ces deux extrêmes :

- Dans les vestiaires, la chaudière peut déjà recharger le ballon pendant le puisage des douches, pour les cas où deux matchs se suivraient la même après-midi. On parle de semi-accumulation.

- Dans l’hôpital, un réservoir d’appoint permet de mieux fournir l’important débit de pointe demandé au matin. On parle de semi-instantané.

En fait, “semi-accumulation”, “semi-instantané”, c’est la même chose : un juste équilibre à trouver dans le dimensionnement du préparateur entre ces 2 modes de production. Et une même méthode de dimensionnement.

La préparation instantanée “pure”

On distingue essentiellement le préparateur instantané gaz et l’échangeur instantané à plaques.

Les avantages d’une préparation instantanée sont liés à l’absence de stockage :

- Le faible encombrement

C’est un argument-clef si la place disponible est particulièrement réduite.

- La faible charge au sol

C’est un argument si la chaudière est prévue sous toiture.

- L’absence de pertes par stockage

Cet argument tend à devenir négligeable, vu l’isolation poussée des ballons récents.

- La bonne performance hygiénique

L’eau chaude ne stagnant pas dans le préparateur, les risques de propagation de la légionelle sont réduits.

- Le faible coût d’investissement

Cette technique est relativement peu onéreuse à installer.

Mais les inconvénients du préparateur instantané sont aussi nombreux :

- la fluctuation de la température de l’eau au niveau de l’utilisateur

Malgré une régulation fine (PID) (à prévoir absolument), on reste limité par le temps de réponse des éléments mécaniques de l’installation qui rend les fluctuations inévitables. Il est déconseillé d’utiliser ce type de système dans un bâtiment ayant un profil de puisage discontinu.

- Le rendement de production dégradé de la chaudière

Avec une chaudière combinée chauffage-ECS, il est indispensable de maintenir la chaudière en permanence à température élevée (min 70°C) pour garantir un temps de réponse minimum lorsqu’une demande apparaît. Ceci interdit une régulation en température glissante des chaudières et n’est donc pas optimum énergétiquement, principalement avec les anciennes chaudières ou même avec des chaudières gaz atmosphériques récentes dont les pertes à l’arrêt sont importantes. - Le fonctionnement du brûleur en cycles courts

Étant donné l’absence de réservoir tampon, chaque puisage va entraîner la mise en route de l’installation pour des temps très courts. Les temps de fonctionnement du brûleur seront donc brefs, ce qui est défavorable pour le rendement de combustion et la pollution atmosphérique. - La puissance élevée du générateur

La production instantanée demande généralement une puissance de générateur très importante. Dans le cas d’une production d’ECS combinée au chauffage, il peut être nécessaire de surdimensionner la chaudière uniquement pour l’ECS. - La puissance des circulateurs

La perte de charge des échangeurs instantanés demande des pompes plus puissantes dont la consommation électrique n’est pas à négliger.

- La fragilité de certains équipements

Les préparateurs instantanés au gaz sont fortement soumis à l’entartrage et sont sujets à percer parfois rapidement. Cet effet est renforcé dans les chaudières murales où la compacité entraîne également l’utilisation d’un matériel plus léger que les chaudières au sol, ce qui limite la durée de vie.

La préparation en accumulation “pure”

Le ballon de stockage est un tampon permettant de dissocier le rythme de la production des variations brusques de la demande. Il lisse les pointes et réduit le coût de la puissance. Il permet parfois d’utiliser de l’énergie moins chère la nuit (accumulateur électrique).

Généralement, le principe de l’accumulation offre la possibilité de changer plus facilement le vecteur énergétique (gaz, fuel, bois, …) de l’unité de production de chaleur, et même d’intégrer une production solaire ou par pompe à chaleur.

Mais par contre, il nécessite un investissement supplémentaire, en euros (son propre coût) et en m² (son encombrement). Il génère également une perte d’énergie par les parois.

Ce mode de production sera logiquement d’application :

- Si la source d’énergie est électrique

Il est alors presque inimaginable de recourir à un système instantané, vu l’importance de la puissance nécessaire (un préparateur 12 litres/minute requiert une puissance de 24 kW, soit une ligne de 100 A environ !). Un système par stockage s’impose pratiquement. Cela permet d’ailleurs de valoriser le courant de nuit, moins onéreux. - Si les consommations présentent des pointes très importantes

En effet, une masse d’eau chaude est immédiatement disponible, sans devoir développer une puissance considérable.

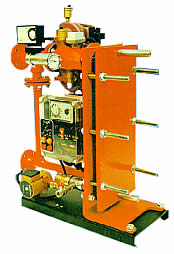

La préparation semi-instantanée ou en semi-accumulation

La production d’ECS en semi-accumulation ou en semi-instantanée (échangeur + ballon de stockage) est la plus appropriée au mode de consommation d’ECS dans la plupart des applications tertiaires.

Elle combine les avantages des deux systèmes :

- Le confort

Grâce au ballon d’eau chaude, les temps de réponse sont courts et les fluctuations de température réduites. - L’encombrement

L’encombrement est plus réduit qu’en accumulation pure. - La puissance

La puissance de production à installer est plus réduite qu’en instantané pur. - Le rendement de production

Avec une chaudière combinée chauffage-ECS, le fonctionnement en température glissante ne pose pas de problème, la chaudière pouvant fonctionner en basse température pour le chauffage des locaux et rehausser sa température de consigne lorsqu’il y a demande du ballon d’ECS.

Le schéma ci-dessous paraît être le bon compromis assurant la production à la demande, et donc en limitant les pertes de stockage, tout en ayant un ballon stabilisateur de température au démarrage d’une demande de pointe.

| Pour plus d’informations sur le choix des ballons de stockage, cliquez ici ! | |

| Pour plus d’informations sur le choix des préparateurs instantanés au gaz, cliquez ici ! | |

| Pour plus d’informations sur le choix des échangeurs à plaques, cliquez ici ! |

Pour info, les ingénieurs Français distinguent :

|

Production combinée et chaudière à condensation

Si le chauffage de l’eau sanitaire est assuré par une chaudière à condensation, il y a lieu d’adapter le réseau hydraulique pour valoriser sa performance. En pratique, il faut assurer le retour le plus froid vers la chaudière.

Or nous sommes en présence d’un paradoxe

- L’eau sanitaire est très froide (10°C) à son arrivée. Elle devrait dès lors permettre de valoriser l’efficacité énergétique d’une chaudière à condensation.

- L’eau chaude sanitaire doit être portée à haute température (généralement 60°C pour gérer le problème de la légionellose). Le circuit de chauffage monte donc environ à 75°C, et génère des retours à 65°C en fin de période de chauffage du ballon ! Par rapport aux circuits “basse température” dont nous sommes aujourd’hui coutumiers en chauffage, c’est donc un régime “haute température”… et cela supprime toute possibilité de condensation.

Deux solutions apparaissent :

> 1° – Il existe deux raccordements de retour à la chaudière à condensation. Le retour de l’eau chaude sanitaire peut être raccordé à l’entrée “haute température”. On a abandonné alors tout espoir de condenser avec le réseau d’eau chaude sanitaire. C’est adéquat lorsque les besoins d’eau chaude sont fort importants, voire permanents (hôpital, abattoir, …).

> 2° – On décide au contraire de valoriser au maximum la condensation. Sachant que la température de retour doit être inférieure à 53°C, on décide de travailler avec un circuit d’eau de chauffage du ballon à la plus basse température de retour possible. Lors du dimensionnement de la puissance de l’échangeur de production d’eau chaude, un retour à 40 .. 45°C est choisi, par exemple via un régime 70° – 40° ou 90° – 45° au lieu d’un traditionnel régime 90° – 60°.

Cette formule n’est quasiment possible qu’en présence d’un échangeur instantané. En effet, la température de retour de 40 .. 45°C ne pourra réellement être atteinte que lorsque la température de l’eau froide est de 10°C.

Lorsque l’échangeur instantané alimente une boucle de distribution et qu’aucun puisage n’est effectué, l’échangeur est alimenté par de l’eau à 55°C, ce qui rend impossible un retour d’eau de chauffage vers la chaudière à 40°C. En cas de puisage, il y a mélange entre l’eau froide de ville et l’eau chaude de la boucle. L’eau alimentant l’échangeur est donc à une température supérieure à 10°C. Cependant le débit de boucle étant en pratique réduit, la quantité d’eau froide appelée sera la plupart du temps suffisante pour que la température d’alimentation de l’échangeur soit assez basse pour permettre la condensation.

| Pour plus d’informations sur les circuits hydrauliques favorables à la condensation, cliquez ici ! |

Quelle régulation pour la production combinée ?

Il est recommandé d’avoir une régulation de la température de départ de chaudière basée sur le principe de la “priorité sanitaire” : la haute température ne soit être appliquée que lorsqu’il y a demande de production d’eau chaude sanitaire.

Imaginons un ballon réglé sur 60°C :

- En temps normal, la chaudière est gérée par une régulation à température glissante.

- Lorsqu’il y a demande d’eau chaude sanitaire (T°ballon = 57,5°C), la température de départ chaudière augmente et les vannes mélangeuses des différents circuits de chauffage peuvent se fermer quelque peu.

- Dès la satisfaction du ballon (T°ballon = 62,5°C), la température de chaudière revient à la valeur calculée par le régulateur en fonction de la température extérieure.

Cette régulation sous-entend l’absence d’un préparateur instantané (échangeur à plaques) qui lui doit pouvoir réagir au quart de tour, et qui demandera une température de chaudière toujours élevée.

Elle montre aussi toute l’importance d’un surdimensionnement du serpentin installé dans le ballon :

T°chaudière = T°ballon + X°

X sera d’autant plus petit que la puissance de l’échangeur sera grande.

L’intérêt d’une telle régulation est d’autant plus important que la chaudière alimente le ballon d’eau chaude aussi en été. Dans ce cas, la régulation permettra d’arrêter totalement la chaudière (température retombant à 20°C) sauf durant les périodes de chauffage de l’eau sanitaire. Ces périodes seront définies par une horloge qui limitera la charge du ballon de stockage à un nombre limité de périodes de la journée. Cela permet d’éviter que la chaudière ne démarre pour des faibles puisages, avec pour conséquence :

- un maintien quasi permanent de la chaudière à une température moyenne relativement élevée,

- un fonctionnement du brûleur par cycles courts, synonyme de mauvaise combustion et d’émissions polluantes.

Remarque.

À noter que certains constructeurs proposent une régulation tout à fait optimisée :

- Lorsque la température dans le ballon atteint 61 ou 62°C, la chaudière est déjà coupée. La circulation d’eau chaude est maintenue de telle sorte que le ballon monte à 62,5°C mais sans prolonger inutilement le maintien en température de la chaudière.

- Certains ballons sont régulés via 2 sondes plongeuses : si le puisage est faible, la première sonde est froide mais la deuxième reste chaude. L’installation ne réagit pas, elle se base sur la température moyenne entre les 2 sondes. Si le puisage est important, des remous vont déstratifier la température dans la cuve, la deuxième sonde sera rapidement touchée par le flux d’eau froide : une réaction immédiate de l’installation de chauffage est programmée. Cette astuce permet de ne pas faire réagir trop vite la chaudière et d’attendre qu’un volume d’eau important soit à réchauffer, ce qui augmente la durée de la période de condensation.

Choix du vecteur énergétique

Rien n’est simple…

Poser la question du choix du combustible pour chauffer l’eau chaude sanitaire, c’est aussi parfois comparer des équipements qui ont des performances différentes … en fonction du combustible choisi !

Par exemple, si les besoins se résument à 10 seaux d’eau par semaine pour le nettoyage des locaux de bureaux, et que le gaz naturel n’est pas disponible, le fuel est un choix technologiquement impossible.

Mais procédons par étape pour dégager les lignes de force :

L’énergie solaire

- couvre 40 à 50 % des besoins, sans générer ni CO2 ni autres polluants. Ceci n’étant vrai que lorsqu’ils sont utilisés pour un bâtiment donc les consommations sont simultanées et également fortes en été comme les piscines, les homes, hôpitaux, l’hôtellerie, les logements collectifs… Les écoles, fermées en juillet et aout sont, par exemple, peu compatible avec ce type de vecteur,

- c’est un “combustible gratuit” mais qui coûte essentiellement par l’investissement initial dans l’installation, son prix ramené au kWh fourni dépasse légèrement le prix du gaz naturel. Cette source d’énergie est difficilement rentable en moins de 20 ans,

- est mieux valorisé pour les bâtiments bas (rapport m² de toiture/consommation ECS plus favorable),

- est source d’énergie instable qui doit être complétée par un autre combustible d’appoint,

- est porteur d’image de marque car il témoigne que l’investisseur veut promouvoir un autre type de consommation,

- pari sur l’avenir puisqu’on peut penser que les prix énergétiques ne feront qu’augmenter.

- dans le cadre de la lutte contre les légionelles, le chauffage de l’eau sanitaire par l’énergie solaire présente des risques liés à l’inconstance de la température de chauffe. En considérant que la fourchette de température de 25 – 45°C est idéale pour le développement des bactéries, avec un système tel que le chauffage solaire, on risque de s’y retrouver régulièrement au cours de l’année; ce qui signifie que le chauffage solaire ne doit être utilisé que comme moyen de préchauffage.

- l’installation doit plutôt être orientée plein sud,

- le solaire thermique produit 40% d’énergie primaire en plus que le solaire photovoltaïque mais coute presque 3 fois plus cher au m²,

- c’est un système encombrant qui prend la place d’éventuels panneaux solaire photovoltaïques souvent bien plus rentables à tous points de vue,

Le gaz naturel

- sans conteste le combustible traditionnel qui présente le plus de qualités environnementales : absence de soufre, faible taux de CO2 par kWh produit, faible taux de NOx,

- facile à distribuer dans le bâtiment (un préparateur peut être facilement rapproché des consommateurs par circulation d’une conduite gaz),

- facile à réguler grâce à la souplesse de la flamme gaz, permettant de produire en instantané et avec une puissance modulée,

- mais aussi, requérant un conduit d’évacuation de fumées, au minimum de type ventouse,

- nécessitant une bonne sélection de l’équipement (limitant les pertes à l’arrêt et, si possible, valorisant l’énergie de condensation de la vapeur d’eau contenue dans les fumées),

- non disponible sur tout le territoire,

- d’un coût au kWh en moyenne plus élevé que celui du fuel, sauf en période de crise internationale.

Évolution des prix du fuel et du gaz depuis 1996. En moyenne, de 1996 à 2001, le gaz a été 8 % (tarif ND2) plus cher que le fuel (au tarif officiel). Si l’institution parvient à obtenir une ristourne de 5 % sur le prix officiel du fuel, cette différence serait de 13 %.

Le fuel

- Combustible engendrant des émissions polluantes plus importantes au niveau de l’utilisateur final (taux de CO2 et taux de NOx plus élevés (pour les chaudières de plus de 70 kW) que pour le gaz, présence de soufre). Le risque de pollution au cours de son transport reste important (marée noire),

- Le coût est l’argument de vente principal, même s’il peut subir de fortes fluctuations.

- La combustion requiert des puissances minimales élevées, ce qui force une production combinée entre chauffage et sanitaire, … et crée des mauvais rendements en été.

L’électricité

- Source d’énergie presque parfaite lors de son utilisation : propre, de rendement proche de 100 %, d’investissement faible dans l’équipement, avec comme seul défaut une puissance limitée qui oblige à prévoir des ballons accumulateurs d’eau chaude,

- Mais source d’énergie chère qui provoque de plus la controverse par sa production !

Développons :

La qualité écologique des rejets

L’efficacité énergétique de la production

Mais la haute température de l’eau chaude sanitaire handicape fortement cette application. Non, je n’ai pas dit qu’il faut d’abord filtrer la Meuse pour améliorer le goût du café, cela n’a rien à voir !… |

Conclusions

- Si une chaleur régulière peut être récupérée dans le bâtiment, elle doit être étudiée en priorité (machine frigorifique, buanderie, process, …).

- L’étude d’un préchauffage par énergie solaire doit être intégrée dans tout nouveau projet.

- Le gaz est alors le vecteur le plus adéquat pour produire l’appoint du chauffage de l’eau chaude sanitaire.

Critères de l’efficacité énergétique

Une évaluation difficile

Ce rendement est difficile à évaluer. Beaucoup de facteurs interviennent et les hypothèses d’exploitation modifient fortement le regard.

Pour s’en convaincre, il suffit de prendre un exemple simple d’un ballon de préparation électrique de 200 litres :

- performant… si le puisage est de 150 litres chaque jour,

- catastrophique … si le ballon alimente 3 lavabos deux étages plus haut, avec des utilisateurs qui, en pratique, n’attendent pas que l’eau soit chaude pour se rincer les mains !

Rendement de production des préparateurs d’eau chaude

Le Recknagel fournit quelques valeurs :

| Chauffe-eau électrique à accumulation | Chauffe-eau électrique instantané | Préparateur instantané gaz | Chaudière murale gaz | Chauffe-eau gaz à accumulation | Chaudière double service |

| 0,99 | 0,99 | 0,84 | 0,86 | 0,86 | 0,90 |

Rendement d’exploitation

Cette fois, c’est l’ensemble du système de production d’eau chaude qui est étudié. Les pertes par tuyauteries, les pertes de stockage du ballon, … interviennent dans le bilan.

Pour avoir une idée des performances des différents systèmes présents sur le marché, voici d’abord les chiffres de rendement saisonnier que propose le VITO dans le cadre d’un diagnostic d’une installation domestique (programme SAVE BELAS).

|

Rendement |

Rendement |

||||||

| épaisseur d’isolant du ballon éventuel | 2,5 cm | 5 cm | 10 cm |

2,5 cm |

5 cm |

10 cm |

|

| Ballon combiné à une chaudière (1 enveloppe commune) |

ancienne chaudière à T°constante | 0,46 | 0,52 | 0,56 | 0,46 | 0,52 | 0,56 |

| nouvelle chaudière à T°constante | 0,61 | 0,69 | 0,74 | 0,61 | 0,69 | 0,74 | |

| nouvelle chaudière à T°glissante | 0,69 | 0,78 | 0,83 | 0,69 | 0,78 | 0,83 | |

| Ballon combiné à une chaudière (2 enveloppes distinctes) |

ancienne chaudière à T°constante | 0,41 | 0,48 | 0,54 | 0,41 | 0,48 | 0,54 |

| nouvelle chaudière à T°constante | 0,54 | 0,64 | 0,72 | 0,54 | 0,64 | 0,72 | |

| nouvelle chaudière à T°glissante | 0,61 | 0,72 | 0,81 | 0,61 | 0,72 | 0,81 | |

| Instantané gaz (combiné ou non avec le chauffage) |

0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | |

| Accumulateur gaz | 0,69 | 0,78 | 0,83 | 0,69 | 0,78 | 0,83 | |

| Accumulateur électrique | 0,76 | 0,87 | 0,93 | 0,29 | 0,33 | 0,35 | |

Les hypothèses de calcul sont les suivantes :

- demande annuelle d’ECS : 43 litres/pers.jour à 40°C pour une famille de 4 personnes.

- volume de stockage éventuel de 150 litres

- rendement moyen de la production d’électricité en Belgique : 0,38

Voici également les valeurs proposées par le Recknagel :

|

Rendement |

Rendement |

||||||

| Ballon combiné à une chaudière |

à fuel | 0,45 | 0,45 | ||||

| à gaz | 0,45 | 0,45 | |||||

| Echangeur à plaques combiné à une chaudière | à fuel | 0,60 | 0,60 | ||||

| à gaz | 0,60 | 0,60 | |||||

| Ballon électrique | à accumulation de nuit | 0,70 | 0,27 | ||||

| instantané | 0,95 | 0,37 | |||||

| Chauffe-eau à accumulation | à fuel | 0,50 | 0,50 | ||||

Conclusion

Même si quelques imprécisions subsistent (le rendement du préparateur gaz instantané nous paraît fort élevé dans l’étude du VITO, de même que celui de l’accumulateur gaz), les systèmes à gaz instantanés sortent clairement du lot et sont donc à conseiller. Attention : ces conclusions sont tirées d’études sur des installations domestiques !

Pour comparer la performance des différents systèmes pour une application particulière, nous proposons un petit logiciel d’évaluation.

| Pour analyser le rendement global d’une installation particulière, cliquez ici ! |

Un préchauffage par capteurs solaires ?

Une technologie aujourd’hui maîtrisée

Arrivé à un haut niveau de maturité technique, le solaire thermique est une solution de choix dans les défis énergétiques. Il est une substitution immédiate et directe à l’usage des combustibles fossiles. Pour les grandes installations, il permet de manière aisée une réduction de 20 à 50 % des besoins énergétiques pour la production d’eau chaude sanitaire. Il présente un intérêt d’autant plus élevé pour des applications tertiaires collectives où les consommations d’ECS sont élevées. Cette technique montre de nombreux avantages :

- Utilisation d’une énergie propre et disponible gratuitement : pas de rejet de CO2 ni d’autres gaz à effet de serre ;

- Anticipation de la raréfaction voire de l’épuisement des gisements d’énergie fossile ;

- Coût de fabrication peu onéreux : technique simple ;

- Rendement élevé : technique efficace ;

- Investissement sûr ;

- Indépendance énergétique et non dépendance vis-à-vis de la fluctuation des prix de l’énergie ;

- Durée de vie importante : environ 25 ans ;

- Entretien léger ;

- Augmentation de l’image verte d’un établissement, d’une société ;

- …

Les besoins en ECS étant généralement répartis de manière presque constante au fil de l’année, le (pré)chauffage de l’eau chaude sanitaire est une application particulièrement adaptée au solaire thermique.

Trois facteurs majeurs influencent directement l’efficacité et la rentabilité d’une installation :

- La consommation d’eau chaude : trop faible, inconstante ou concentrée sur les mois d’hiver, elle constitue souvent le facteur limitant de la productivité du système, d’où l’intérêt de la mesurer.

- L’emplacement des capteurs : une orientation ou une inclinaison défavorables, un ombrage excessif diminuent l’efficacité, donc la rentabilité du système solaire.

- La régulation solaire et la gestion de l’appoint : le principe de base consiste à assurer une température de retour vers les capteurs la plus basse possible, afin de récupérer le maximum d’énergie solaire.

Le chauffe-eau solaire mis en service en 2001 à la résidence Vieux-temps à Fléron est composé de 56 m² de capteurs à tubes sous vide et d’un volume de stockage solaire de 6 600 litres. L’énergie solaire couvre 47 % des besoins en eau chaude de l’établissement.

À l’évidence, l’impact visuel des capteurs est limité.

> Plus d’infos sur le choixd’un préchauffage par capteur solaire

Les étapes de la réalisation d’un projet solaire thermique ont été balisées par le programme “Soltherm” de la Région Wallonne :

- un logiciel de préfaisabilité (Quick Scan.xls) a été mis au point et remis à jour par l’IBGE. Il est accompagné de son mode d’emploi.pdf ;

- un audit solaire.pdf peut être réalisé;

- un cahier des charges.xls d’une installation solaire de qualité a été rédigé;

- une Garantie de Résultats Solaires (GRS) peut être exigée;

- des subsides nombreux sont disponibles.

- Un guide de la maintenance.pdf pour responsable énergie est aussi disponible (réalisé par 3E et l’Apere pour l’IBGE).

| Études de cas | Parcourir l’audit solaire établi pour :

– le home La Charmille à Gembloux ! – la piscine d’Herstal ! |

Récupérer l’énergie au condenseur de la machine frigorifique ?

La machine frigorifique évacue de la chaleur vers l’extérieur. Or la production d’eau chaude sanitaire demande une fourniture de chaleur, au contraire. L’idée de récupérer la chaleur de l’un au bénéfice de l’autre est attirante.

En pratique, pour le groupe frigorifique, chauffer l’eau sanitaire de 10 à 30°C est très efficace, effectivement. Par contre, chauffer l’eau de 30 à 60°C est difficile. Sous prétexte de récupération, la machine frigorifique finit par avoir un très mauvais rendement : le compresseur doit augmenter son taux de compression pour atteindre les hautes températures !

Cette technique est donc à privilégier pour les installations où la demande d’eau chaude sanitaire est très importante (hôtels, restaurants,…) et pour lesquels on assurera le préchauffage de l’eau sanitaire, sans perturber le cycle de la machine frigorifique. De l’ordre de 20 à 25 % de la puissance frigorifique peut être alors récupéré.

Schéma 1 : un échangeur thermique parcouru par le fluide frigorigène est inséré au bas d’un ballon d’eau chaude.

Par effet de cheminée, la chaleur sera donnée à la zone la plus froide du ballon puis communiquée à l’ensemble du réservoir.

L’échangeur est équipé d’une double paroi de sécurité, selon DIN 1988.

Schéma 2 : un ballon intermédiaire à double échange est intégré comme interface.

On peut également prévoir un système à double échange : deux échangeurs sont intégrés dans un même ballon (1). Le premier échangeur est celui du condenseur de la machine frigorifique, le deuxième est le serpentin de préchauffage de l’eau chaude sanitaire.

Un appoint en série est prévu (2).

Schéma 3 : en présence d’une boucle de distribution.

Le régulateur de température de départ de la boucle utilise l’appoint lorsque le niveau de température du ballon est insuffisant.

| Motivé ? Alors, découvrez plus de détails sur le fonctionnement côté machine frigorifique en cliquant ici ! |

Critère anti-légionelles

Toute zone “morte” de l’installation est une zone propice au développement de la légionelle. Ces bactéries adorent se développer dans une eau entre 35 et 45°C. Ce sont surtout les grandes installations qui sont les plus sensibles. Une étude du CSTC à mis en évidence que 40 % des grandes installations étaient contaminées : immeubles à appartements, piscines, homes, hôpitaux…

D’une manière générale, les principes à poursuivre pour combattre la légionelle sont les suivants :

- éviter la stagnation (bras morts des réseaux),

- forcer une T° > 55°C dans la boucle de circulation,

- éliminer les zones tièdes au fond des ballons de stockage.

|

Voici les recommandations du CSTC :

Source : CSTC magazine (hiver 2000). |

À ce titre, les accumulateurs d’eau chaude sont-ils plus ou moins performants que les préparateurs instantanés ? Difficile à dire, … pour supprimer tout risque, il est recommandé une température de 60°C durant 30 minutes ou 70°C durant 4 minutes. Les préparateurs instantanés ne vérifient pas ces critères, mais avec ce système, il n’y a pas de stagnation, donc pas de développement possible (il faut un minimum de 2 jours de stagnation entre 25 et 45°C pour générer la prolifération bactérienne).

Ce qui est certain, c’est que la température de production est plus élevée qu’autrefois, que l’isolation thermique doit être renforcée et … qu’il faut investir dans des mitigeurs de qualité qui ne craignent pas trop le calcaire (risque de brûlure !).

Précisons enfin que la transmission de la légionelle se réalise par inhalation d’aérosols (gouttelettes de 1 à 5 microns) et par la contamination des poumons. On pourra donc être contaminé en prenant une douche mais pas en buvant un verre d’eau ! Ceci implique que la préparation à haute température est importante dans une piscine mais pas forcément dans une école.

Traitement de l’eau ?

Pour assurer la fiabilité des systèmes de douches (absence de dépôt dans les surfaces d’évaporation dont les pommeaux, de blocage des boutons poussoirs,…), il faut passer très souvent par la réduction de la teneur en carbonates de l’eau de distribution.

Techniques de traitement

Trois techniques de traitement de l’eau sont possibles :

- Mettre en place un adoucisseur par résines échangeuses d’ions, avec rinçage de l’installation; ce procédé est d’une efficacité reconnue.

- Traiter physiquement grâce à un champ magnétique; l’efficacité de ce type de solution est variable en fonction des conditions de fonctionnement de l’installation (comme par exemple la vitesse de l’eau traitée). On consultera les études du CSTC et du CSTB à ce sujet.

- Dissoudre des cristaux de polycarbonates qui jouent le rôle d’inhibiteurs; cette solution s’applique pour des températures inférieures à 60°C.

Mesure de la dureté de l’eau

On commencera par analyser le TH de l’eau, Titre Hydrotimétrique, qui caractérise la dureté totale de l’eau dans la région du bâtiment à concevoir. Ce TH exprime la somme des ions Calcium Ca++ et Magnésium Mg++, responsables de la dureté de l’eau.

L’unité de mesure est le degré français °F. Ainsi, 1° F = 10 mg CaCO3/litre. L’échelle suivante permet de juger de la tendance de l’eau à déposer des sels :

eau très douce : < 7,5°F

douce : 7,5 à 15°F

assez dure : 15 à 20°F

dure : 20 à 30°F

très dure : > 30°F

La compagnie des eaux peut fournir cette valeur. Sinon, il existe des kits de mesure que les sociétés de maintenance utilisent et qui sont en vente chez les marchands d’adoucisseurs. Un pharmacien peut également faire cette mesure

Dimensionnement de l’installation

Partons d’une eau dont le TH est de 30°F (soit 0,3 kg de CaCO3/m³).

- On convient de limiter le TH à une valeur de 15°F, c.-à-d. de retirer 15°F/m³ d’eau à traiter. Il n’est pas nécessaire d’adoucir davantage : la consommation de sels augmenterait alors qu’un très léger dépôt de calcaire protège le réseau de tuyauteries de la corrosion par l’oxygène.

- On estime la consommation journalière. Par exemple : 3 000 m³/365 = 8,2 m³/jour. Il nous semble que le traitement de l’eau chaude est suffisant puisque c’est lors du chauffage de l’eau que le problème se pose. Le traitement de l’eau froide ne se justifie que pour une raison de confort.

- La capacité de traitement sera de 8,2 x 15 = 123 m³.°F/jour.

- Considérant le prix des appareils (un adoucisseur plus petit est moins cher), on peut raisonnablement choisir un appareil de capacité nominale de 250 m³.°F/jour par exemple.De cette manière, la saumure de régénération a au moins un jour pour se reconstituer. À ce sujet, il faut considérer une consommation annuelle de sel de l’ordre de 2 000 à 3 000 kg (0,6 à 1 kg/m³). Cela entraîne la nécessité de prévoir un bac à saumure suffisamment grand pour éviter une trop grande fréquence de manipulation.Il faut aussi prévoir une mise à l’égout (environ 10 litres d’eau évacuée/litre de résine à régénérer).

- Choisir un dispositif de régénération volumétrique, beaucoup plus économique qu’un programmateur horaire.

L’analyse comparative de “Test-Achats”

Les résultats de l’analyse comparative publiée dans Test-Achats de juin 2000 concernent bien entendu le secteur domestique. Les coûts de l’énergie sont également ceux en vigueur dans le domestique. Toutefois, il nous a semblé intéressant d’y faire écho ici parce que le secteur tertiaire à parfois des besoins en ECS très limités, comparables à ceux d’une habitation.

Les coûts annuels repris dans le tableau englobent le coût d’investissement dans l’appareil (amorti en 15 ans) et le coût d’exploitation. Hypothèse : consommation de 180 litres d’eau chaude/jour (5 à 6 personnes)

|

|

Coût annuel |

|

Chaudière murale au gaz naturel |

189 € |

|

Chaudière murale au gaz naturel |

189 € |

|

Chauffe-bain au gaz naturel |

251 € |

|

Chauffe-bain au gaz naturel |

269 € |

|

Boiler électrique 200 l |

321 € |

|

Boiler au gaz naturel 145 l |

339 € |

|

Boiler sur chaudière à mazout 120 l |

355 € |

|

Boiler sur chaudière au gaz naturel 120 l |

366 € |

|

Boiler électrique 200 l |

387 € |

|

Chauffe-bain au propane en réservoir |

428 € |

|

Boiler au propane en réservoir |

587 € |

|

Chauffe-bain au propane en bouteilles |

615 € |

|

Boiler électrique 150 l |

729 € |

|

Boiler au propane en bouteilles 145 l |

849 € |

Le préparateur instantané gaz se révèle le plus économique. Tandis que le préparateur au propane gagne a être remplacé !

Auteur : les anciens

Eté 2008 : Brieuc.

Mars 2009 : Thibaud

Notes :

02.04.09