Sommaire

Principe

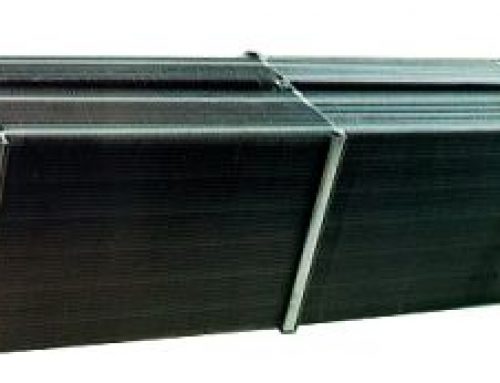

L’échangeur de chaleur est constitué de plaques, de tubes ou de gaufrages de type “nid d’abeilles”, de faible épaisseur en aluminium ou matière plastique qui séparent les veines d’air. Le matériau utilisé pour la fabrication des plaques est variable, ce peut être du verre (il est insensible à la corrosion mais est lourd et cassant) ou bien de l’aluminium, de l’acier inoxydable ou un matériau synthétique.

Les plaques sont assemblées entre elles par collage ou soudage et placées dans un châssis rigide. L’épaisseur d’une plaque oscille généralement entre 0,1 et 0,8 mm, la distance entre les plaques est très faible, entre 5 et 10 mm, et les courants sont généralement croisés. Afin de maximiser l’échange convectif, les plaques peuvent être gaufrées et créer de la sorte une turbulence.

Echangeur à plaques.

En faisant varier la dimension des plaques et leur nombre, on peut obtenir de multiples variantes.

On peut également :

-

- Augmenter la longueur de l’échangeur ce qui à la place d’un échange classique à courants croisés autorise un échange mixte à courants croisés et contre-courant.

On parle d’échangeur à plaque double.

- Monter en série deux échangeurs de chaleur fonctionnant là aussi en courants croisés / contre-courant.

Si les échangeurs de chaleur sont montés en série, les circulations des veines d’air sont telles que les raccordements tant de l’air neuf que de l’air repris restent au même niveau, ce qui est toujours préférable.

Pour prévenir une surchauffe, la récupération de chaleur doit pouvoir être interrompue en été ou en mi-saison : un by-pass devra être prévu.

Lorsque les surfaces de l’échangeur sont suffisamment froides (température inférieure à la température de rosée de l’air extrait), la vapeur d’eau contenue dans l’air extrait se refroidit et se condense, ce qui a pour conséquence l’augmentation du transfert de chaleur. Pour éliminer la condensation, les plaques sont souvent placées verticalement. Les groupes doivent alors être superposés, et des contraintes d’emplacement apparaissent.

Pour des températures extérieures très basses, les condensats peuvent même geler. Pour éviter ces problèmes de gel et de surchauffe une régulation est donc à prévoir.

De même, vu les risques d’encrassement, des filtres sont à prévoir, tant sur la veine d’air neuf que sur la veine d’air repris.

L’encrassement de l’installation pouvant provoquer outre une diminution de la transmission de chaleur, également un changement dans le type d’écoulement d’air. Il faut donc prévoir un entretien régulier du récupérateur.

Facteur influençant le rendement

Prenons un exemple :

Soit un débit d’air neuf de 100 m³/h (+/- 28 dm³/s).

Avec un débit d’air rejeté de 110 m³/h (mise en dépression du local), le rapport Van/Vav vaut 100 / 110 = 0.9. Sur le catalogue d’un constructeur, on déduit une efficacité de l’échangeur à plaques de +/- 67 %.

Courbes de rendement.

Le rendement de récupération est fonction de :

> l’efficacité thermique se situe généralement entre 50 – 85 % |

Avantages – Désavantages

Avantages

- Simple et fiable,

- grande durée de vie et pratiquement pas de panne,

- absence de pièces en mouvement, sécurité de fonctionnement,

- peu de maintenance nécessaire,

- faible risque de contamination de l’air frais en cas de bonne conception,

- exécution en divers matériaux et nombreuses combinaisons possibles,

- la solution la plus adaptée (rentabilité) aux petits débits d’air (< 5 000 m³/h).

Désavantages

- Disposition Air neuf/Air rejeté proche,

- sans by-pass, il n’y a pas de régulation de température et donc un risque de surchauffe en été,

- danger de givre par température extérieure basse et par dépassement du point de rosée, il faut être attentif à la régulation si on souhaite tenir compte du récupérateur pour dimensionner les chaudières et les batteries de chauffe,

- l’échangeur présente une perte de charge relativement importante, surtout à de grands débits,

- en cas de panne des équipements mal conçus peuvent être source de bruit ainsi que de fuites et donc de contamination.

Régulation

Tous les types de récupérateurs nécessitent un système de régulation :

- En hiver pour éviter le gel du côté de l’air extrait : si l’échange est tel que la température de l’air extrait chute sous 0°C, il faut réduire le transfert de chaleur pour éviter le givre de l’échangeur, ou pratiquer un dégivrage périodique.

- En mi-saison et en été pour éviter la surchauffe de l’air à la sortie du récupérateur : il faut réduire l’échange pour éviter que la température de l’air neuf devienne telle qu’elle contribue à surchauffer l’ambiance intérieure.

Dans le cas d’un échangeur à plaques, seule une régulation par by-pass d’une partie de l’air neuf est possible. Au moyen de registres à volets conjugués, on diminue le débit d’air neuf qui transite dans l’échangeur tandis qu’on augmente simultanément le débit d’air neuf court-circuité . Il est ainsi possible de réduire en continu jusqu’à 0 % la puissance du récupérateur de chaleur.

En hiver

Du fait même de la technologie d’un échangeur de chaleur, les températures des deux veines d’air à la sortie de l’échangeur ne sont pas identiques. Et même lorsque la température de l’air rejeté est choisie de telle façon (par exemple + 3°C) que tout risque de gel soit exclu, il n’en reste pas moins qu’il existe à l’intérieur de l’échangeur des “coins froids” dans lesquels de l’air neuf froid se trouve en contact avec de l’air repris déjà refroidi ce qui fait que la température des plaques peut localement tomber en dessous de 0°C.

Si, en cet endroit, la température superficielle des plaques est inférieure à la température de rosée de l’air rejeté, une partie de la vapeur d’eau contenue dans cet air va se condenser et geler. Si l’on peut admettre le gel d’une petite partie de l’échangeur pendant un court laps de temps, il n’en est plus de même sur une longue durée car les particules de glace vont colmater les canaux et entraver la circulation de l’air, d’où une augmentation de la perte de charge et une plus grande consommation d’électricité du ventilateur si l’on souhaite maintenir le même débit d’air.

On peut définir une température extérieure en dessous de laquelle, compte tenu bien entendu de la température d’entrée de l’air repris dans l’échangeur et des débits mis en œuvre, il y a risque de gel à l’intérieur de l’échangeur (cette température est dite “température extérieure limite”).

Lorsque la température extérieure est telle qu’un risque de gel à l’intérieur de l’échangeur est à craindre (par exemple fonctionnement de nuit lorsque la température extérieure est plus basse, démarrage le matin lorsque la température a chuté la nuit ou tout simplement lorsque les conditions climatiques sont extrêmes), il est nécessaire de prendre un certain nombre de mesures pouvant consister :

- À by-passer une partie de la veine d’air neuf ce qui permet de faire chuter le rapport des débits : air neuf / air repris. Mais la puissance de la batterie de réchauffage qui suit doit être alors plus importante.

- À by-passer une partie de la veine d’air neuf et en parallèle réduire de débit d’air neuf au niveau du ventilateur (ventilateur à 2 vitesses ou à vitesse variable), lors de dégivrages périodiques de courte durée. Cela permet de ne pas surdimensionner la batterie de chauffe mais il faut rester dans des limites de confort respiratoire correctes.

- À recycler entièrement l’air rejeter, durant une courte période de dégrivage et à le réinjecter du côté de l’air pulsé. Aucun surdimensionnement de la batterie de chauffe n’est alors nécessaire, mais l’air pulsé est momentanément contaminé par l’air vicié.

Recyclage de l’air extrait pour dégivrer le récupérateur.

- À préchauffer l’air neuf à une température comprise entre – 10 et – 5°C au moyen d’une batterie à eau chaude ou électrique.

Pour détecter le gel d’une partie d’un échangeur de chaleur, on procède par mesure de la pression différentielle entre l’amont et l’aval de la veine d’air repris car au fur et à mesure que la couche de glace s’étend et s’épaissit, la perte de charge de l’échangeur sur la veine d’air repris augmente rapidement.

Entretien

Le contrôle de l’état de propreté de l’équipement de récupération est primordial.

En effet, l’encrassement des surfaces d’échange a deux conséquences néfastes sur la récupération : la réduction du coefficient d’échange de chaleur et la réduction des débits d’air.

Le tableau ci-dessous donne, pour les échangeurs à plaques, les différents points à contrôler lorsque l’on fait la maintenance :

|

Échangeur à plaques |

v |

|

| 1 | État des surfaces d’échange (nettoyage régulier) |

X |

| 2 | Contrôle des éventuelles fuites d’air |

–

|

| fuites externes |

X |

|

| fuites internes |

X |

|

| fuites au niveau du clapet de by-pass |

X |

|

| 3 | Contrôle de la régulation |

–

|

| régulation du/des clapets de by-pass |

X |

|

| régulation antigel |

X |

|

Exemple

| En vue de comparer les différents systèmes de récupération, nous développons ici le calcul du rendement de l’installation pour les différents systèmes de récupération présentés.

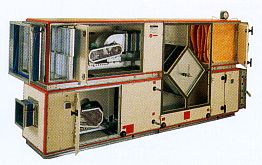

Prenons comme exemple une installation de traitement d’air d’un immeuble de bureaux, fonctionnant en tout air neuf, 10 heures/jour, 5 jours/semaine. Les groupes de pulsion et d’extraction GP/GE sont de même débit : 21 000 m³/h – section de 1 525 x 1 525 mm, soit une vitesse d’air de 2,5 m/s. Dans le cas d’un échangeur à plaques, on déduit du catalogue du constructeur :

On constate qu’une part de l’énergie thermique transmise à l’air neuf provient de la condensation de la vapeur d’eau de l’air extrait. Celui-ci ne reçoit aucune humidité et évolue donc à humidité absolue constante.

εt = t2 – t1 / t3 – t1 = (14 – (- 10)) / (22 – (- 10)) = 0,75 = 75 % L’équipement sélectionné a entraîné les températures de sortie des fluides. On en déduit que le récupérateur a donné un accroissement de température de l’air neuf de 75 % de l’écart maximal entre les fluides, soit 0.75 x 32° = 24°. Remarque : en réalité, le rendement thermique (rapport des enthalpies) donnerait : η = h2 – h1 / h3 – h1 = (17,5 – (- 6,5)) / (41 – (- 6,5)) = 0,51 = 51 % Seulement 51 % du transfert maximal (en chaleur sensible et latente) est réalisé par le récupérateur). La puissance maximale récupérée représente : Pmax. réc. = 0,34 [W/(m³/h).°C] x 21 000 [m³/h] x (14° – (- 10°)) = 167 [kW] 0,34 [W/(m³/h).°C] = chaleur spécifique de l’air. Cette puissance pourra être déduite de la puissance de la chaudière à installer si la régulation du dégivrage le permet. L’efficacité thermique, calculée dans les conditions extrêmes (- 10°C), reste sensiblement identique aux autres températures de la saison de chauffe. Aussi, la température moyenne extérieure en journée étant de 8°C, la puissance moyenne récupérée sera de : Pmoy. réc. = 167 [kW] x (22° – (8°)) / (22° – (- 10°)) = 73 [kW] Cela entraîne une économie thermique de : Eréc = 73 [kW] x 10 [h/j] x 5 [j/sem] x 35 [sem] / 0,8 = 160 245 kWh Le facteur 0.8 correspond au rendement saisonnier de la production de chaleur pour une installation nouvelle, dont les conduites sont isolées. On prendrait 0.7 pour une installation plus ancienne. 35 semaines correspondent à la durée de la saison de chauffe. Suite à la présence du récupérateur (pertes de charge complémentaires), les puissances des ventilateurs sont modifiées comme suit :

|

||||||||||||

Intérêt pour le refroidissement

Dans un bâtiment climatisé en été, l’intérêt d’installer un récupérateur pour prérefroidir l’air neuf et diminuer les coûts de la climatisation est faible. En effet, la période durant laquelle cela peut se passer et la très faible différence de température entre l’air neuf et l’air vicié rend l’énergie totale récupérée en été négligeable.

Pour contourner cet obstacle, il existe des échangeurs à plaques dans lequel l’air vicié est refroidi plus fortement par humidification.

|

Pour en savoir plus sur ce système refroidissement dit adiabatique. |

Auteur : les anciens

Notes :