Sommaire

Isoler les tuyauteries et les vannes

La présence de conduites non isolées véhiculant de l’eau chaude au travers de locaux non chauffés (cave, chaufferie, vide ventilé, …) est inadmissible, sachant que le coût de l’isolation sera toujours remboursé en moins d’un an par les économies d’énergie.

| Exemple.

Perte de 20 m de tuyauterie non isolée DN 50 (2″), à 80°C, dans une chaufferie à 20°C : Puissance perdue = 130 [W/m] x 20 [m] = 2,6 [kW] Énergie perdue (si la circulation fonctionne toute l’année = 2,6 [kW] x 8 760 [h/an] / 0,8 = 28 470 [kWh/an] ou 2 847 [litres fuel ou m³ gaz] (0,8 est le rendement saisonnier de la chaudière). Le coût de cette perte est de l’ordre de 53 [€/an] (à 0,375 [€/litre fuel]) par mètre de tuyau non isolé. Ce surcoût est à comparer au coût de l’isolation des conduites : 8 .. 9 €/m. Cette isolation permettrait de réduire la perte de 80 .. 90 %. Ceci conduit à un temps de retour de la pose d’isolant de quelques mois. |

L’épaisseur d’isolant économiquement la plus intéressante dépend de la température du fluide véhiculé, du temps de fonctionnement de l’installation et du diamètre de la tuyauterie.

| Pour calculer les pertes de vos tuyauteries de chauffage et comparer l’intérêt énergétique et financier de différentes solutions d’isolation. |

Isoler les vannes est également très rentable. Cette action est cependant rarement entreprise et suscite souvent la méfiance des responsables techniques. L’argument avancé est que la présence d’isolant masque provisoirement l’apparition de fuites et les dégâts encourus risqueraient alors d’être plus importants.

Ce raisonnement est cependant à relativiser :

- Toute vanne ne présentant pas de faiblesse visible, doit être isolée au moyen de coquilles ou de matelas facilement démontable. Une surveillance régulière est alors aisément réalisée.

- Il ne faut évidemment pas isoler une vanne qui présente déjà des défauts d’étanchéité, mais de toute façon ces vannes devraient d’office être remplacées car toute fuite et rajout d’eau est source de corrosion interne pour l’installation.

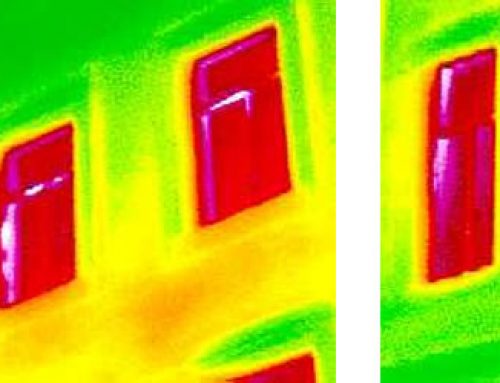

Isolation des vannes de chauffage dans un hôpital.

| Isolation des réseaux de distribution. |

Équilibrer la distribution

Un manque de débit dans certains locaux est souvent le résultat d’un déséquilibre de l’installation : certains circuits ou corps de chauffe présentant moins de pertes de charge (les plus proches de la chaufferie) court-circuitent une partie du débit destiné à d’autres zones.

Équilibrer une installation consiste alors à freiner l’eau dans les circuits favorisés, afin qu’elle ne privilégie aucun chemin : la difficulté de passage est alors la même dans chacune des boucles de distribution.

Les mauvaises solutions

| Il est utopique, surconsommateur, voire dangereux de croire que l’on peut régler les problèmes d’équilibrage en agissant sur la régulation ou sur les circulateurs. Rien ne peut remplacer l’équilibrage correct de l’installation. |

Actions sur la régulation

La première réaction des responsables de bâtiment face à un déséquilibre et un inconfort dans une zone du bâtiment est de modifier la régulation en augmentant les courbes de chauffe ou carrément en supprimant les ralentis nocturnes. Ces solutions sont évidemment à proscrire car extrêmement consommatrice :

- Augmenter la température moyenne du bâtiment de 1°C, c’est 7 % de surconsommation !

- Supprimer le ralenti nocturne, c’est de 10 à 30 % de surconsommation !

Augmenter le débit du circulateur commun

Augmenter le débit du circulateur commun se traduira par une augmentation du débit dans tous les circuits dans le même pourcentage. Autrement, les circuits défavorisés se rapprocheront de leur débit correct, mais les circuits favorisés passeront en surdébit, avec une surconsommation du circulateur et peut-être des problèmes acoustiques.

Augmenter le débit du circulateur du circuit défavorisé ou placer une pompe relais

C’est la solution la plus dangereuse qui risque de priver un circuit jusqu’alors sans problème.

Placer des vannes thermostatiques

Le placement de vannes thermostatiques peut constituer une solution partielle à un déséquilibrage de l’installation en limitant le débit des émetteurs trop favorisés.

En effet, lorsque la température augmente dans les locaux favorisés, les vannes thermostatiques réduisent le débit dans les corps de chauffe, ce qui rétablit un débit correct dans le reste de l’installation.

Toutefois, au démarrage de l’installation, toutes les vannes étant ouvertes, le handicap de la zone défavorisée reste entier : elle devra attendre que les premiers locaux ait atteint une température de surchauffe pour recevoir un débit suffisant. Ce qui est quelque peu aberrant. En outre, à ce moment, la période de relance définie par la régulation centrale sera peut-être passée et les locaux enfin alimentés correctement n’atteindront leur température de consigne que bien plus tard dans la journée (voire jamais).

De plus cette solution peut être accompagnée de problèmes acoustiques.

En conclusion, voilà bien une solution partielle qui réduira le gaspillage, mais n’aurait-il pas mieux valu consacrer l’investissement à une véritable opération d’équilibrage, par exemple en plaçant et en réglant des vannes thermostatiques avec organe de préréglage du débit.

Placer et régler des vannes d’équilibrages

C’est le seul moyen de réaliser un véritable équilibrage.

Au retour des circuits

Pour ajuster la répartition du débit entre les différents circuits, il faut placer des vannes d’équilibrage, au pied de chaque colonne et au retour de chaque branche sur laquelle les radiateurs sont raccordés. Il est à noter que l’équilibrage au pied des colonnes, avant de s’attaquer aux émetteurs, apporte déjà de grandes améliorations du confort.

Placement de vannes d’équilibrage au pied des colonnes et au départ des circuits.

Sur les émetteurs

Il faut aussi répartir le débit entre les radiateurs d’une même branche du circuit. Pour cela, ceux-ci doivent être équipés de tés de réglage.

Té de réglage du débit d’un radiateur.

Il existe également des corps de vanne thermostatique avec “té de réglage” incorporé : une bague de réglage permet de freiner de façon permanente le débit du radiateur, indépendamment de l’action de l’élément thermostatique.

Corps de vanne thermostatique avec préréglage du débit.

Cette solution est souvent plus pratique car :

- Elle permet de combiner dans une seule vanne les fonctions d’équilibrage et de contrôle de la température.

- Le réglage est souvent plus simple que pour les tés de réglage avec lesquels on ne sait trop bien combien de tours de correction il faut appliquer.

- En cas d’enlèvement du radiateur (travaux de peinture, …), le réglage du té sera perdu car il sert de vanne d’isolement, ce qui ne sera pas le cas du préréglage de débit de la vanne thermostatique.

| Exemple.

Pour que la vanne thermostatique fonctionne correctement, le fabricant recommande une chute de pression dans la vanne de 0,1 bar (10 kPa ou 1 mCE). Pour un radiateur de 1 kW (dimensionné en régime 90/70, soit un Δt de 20°C et un débit nécessaire de 1 [kW] / 1,16 [kW/m³.°C] / 20 [°C] = 43 [l/h]) et une perte de charge de la vanne de 0,1 bar, l’abaque ci-dessus indique que la vanne doit être préréglée sur une position comprise entre 3 et 4. Le débit correct de chaque radiateur est ainsi réglé et les vannes thermostatiques travaillent dans des conditions adéquates. |

Faire équilibrer l’installation par des professionnels

Idéalement pour réaliser un équilibrage précis, il faut que les vannes, au minimum sur les colonnes et les branches du circuit, soit munies de prises de pression différentielle permettant de mesurer le débit.

Vanne d’équilibrage à placer sur un circuit de distribution. En mesurant et en réglant la perte de charge de la vanne, on ajuste le débit irriguant le circuit à sa juste valeur.

Des tés de réglage avec prise de débit possible seront très utiles. Dans une installation neuve, le surcoût de l’installation d’organes d’équilibrage avec mesure directe du débit par rapport à des systèmes sans possibilité de mesure, ne dépasse pas les frais inhérents à une ou deux interventions supplémentaires sur chantier requises pour les ajustements d’organes de faible coût.

Le placement de vannes automatiques (ou régulateurs de pression différentielle) qui permettent le maintien d’une différence de pression constante au pied de chaque colonne facilite également l’équilibrage car le réglage correct de la vanne n’est plus influencé par le réglage des circuits voisins, ce qui est le cas avec les vannes à réglage fixe. Le surcoût de ces vannes est ainsi compensé par la facilité de réglage.

Equilibrage au moyen de régulateurs de pression différentielle. Une vanne est placée sur la conduite de départ et la conduite de retour. La vanne automatique mesure la différence de pression entre le départ et le retour de chaque colonne et règle son ouverture pour maintenir cette dernière constante. Ce type de vanne remplace également efficacement les soupapes de pression différentielle couramment utilisées dans les circuits comprenant des vannes thermostatiques.

Il faut cependant être conscient que le placement de toutes ces vannes demande un investissement important et que l’appel à des spécialistes confirmés sera presque toujours nécessaire et indispensable étant donné la complexité de l’opération. Il faut aussi connaître les débits nominaux calculés lors de la conception.

Heureusement, cela ne veut pas dire qu’il faut toujours en arriver là. Il est aussi possible d’améliorer une situation soi-même, en travaillant par tâtonnement.

Équilibrage par tâtonnement

Souvent, les seuls éléments de réglage dont on dispose sur une installation sont ces tés de réglage (sans eux, on peut oublier toute action). On peut tenter d’améliorer la situation en refermant ceux-ci dans les locaux favorisés et en ouvrant ceux des locaux à problème.

Réglage d’un té : dévisser le capuchon et au moyen d’un tournevis, modifier la position du réglage. Attention, il faut bien repérer la position de départ et compter le nombre de tours effectués pour éventuellement revenir à la position de départ en cas d’insatisfaction.

Si on dispose en plus d’organes de réglage sur les différentes branches, il existe une méthode accessible mais aussi fastidieuse que l’on peut tenter de mettre en œuvre. Elle ne nécessite pas de mesure de débit au niveau des vannes d’équilibrage.

| Étape 1 |

|

|

| Étape 2 |

|

|

| Étape 3 |

Réglage de l’ouverture de la vanne de réglage en fonction de la différence de température DT entre le départ et le retour d’un circuit.

|

|

| Étape 4 |

Mesure de température de départ et de retour d’un radiateur au moyen d’un thermomètre de contact. |

La méthode présentée ici prendra plusieurs jours et sera d’autant plus difficile que chaque réglage perturbera les circuits déjà réglés. C’est pour cela que la méthode par mesure des débits est la plus facile.

En outre elle ne pourra pas être mise en œuvre en mi-saison du fait de trop faibles ΔT, difficilement mesurables. L’idéal est d’entreprendre ceci par grand froid (température extérieure < 0°C’ et pas de soleil).

Exemple. Une expérience pilote menée en France sur 8 immeubles à appartements a montré qu’un équilibrage, réalisé par la société de maintenance, suivant la méthode “de la température de retour” a permis de rétablir le confort tout en diminuant en moyenne la consommation de 9%, grâce à un abaissement des courbes de chauffe de 3 à 6°C.

Source : “Chaud, Froid, Plomberie”, janvier 2004. |

Cas particulier du déséquilibre récent

- Une insuffisance de chaleur peut apparaître dans des anciennes parties de circuit suite à une extension du réseau (repiquage). Il est alors nécessaire d’équiper l’extension d’une vanne de réglage de manière à freiner le débit dans celle-ci et rétablir ainsi un débit correct dans l’ancien circuit.

- Une insuffisance de chaleur peut apparaître suite au placement de vannes thermostatiques dans une partie du circuit. L’impact de ces vannes qui augmentent les pertes de charge doit être compensé en freinant le débit dans les zones sans vanne thermostatique. L’augmentation globale de la résistance de l’ensemble du réseau impose alors, parfois l’augmentation de la hauteur manométrique du circulateur.

Réduire le débit des circulateurs

Arrêter les circulateurs en été

La toute première action est d’arrêter les circulateurs lorsque les chaudières sont mises à l’arrêt en été. Cette action peut se faire manuellement. Les régulations modernes intègrent cette fonction, en prévoyant une remise en route régulière pour éviter que le circulateur ne reste bloqué à la relance de la saison de chauffe (fonction de “dégommage”). Ceci ne demande pas d’investissement.

On peut aller plus loin, en se disant que lorsque la température extérieure atteint une certaine valeur (par exemple, 15°C), le chauffage devient inutile dans le bâtiment.

| Exemple.

A Uccle, la température extérieure est supérieure ou égale à 15°C, en moyenne durant 2 040 heures par an dont 400 heures se situent durant la saison de chauffe, entre le 15 septembre et le 15 mai. Si la température de non-chauffage est de 14°C (bâtiment mieux isolé, avec plus d’apports internes), cette température est dépassée pendant 500 heures durant la saison de chauffe. |

| Exemple.

Si la puissance installée des circulateurs des différents circuits est de 5 kW, il est possible d’économiser, en coupant les circulateurs lorsque la température extérieure atteint 15°C : 5 [kW] x 2 040 [h/an] = 10 200 [kWh/an] ou 1 138 [€/an] (à 11,16 cents €/kWh (les températures > 15°C apparaissent surtout en journée)), si l’installation fonctionne normalement toute l’année, 5 [kW] x 400 [h/an] = 2 000 [kWh/an] ou 223 [€/an] (à 11,16 cents €/kWh), si l’installation est coupée en dehors de la saison de chauffe. |

La commande de l’arrêt des pompes par une horloge et/ou un thermostat extérieur nécessite un investissement de l’ordre de 125 .. 250 €. Il se justifie pour une puissance des circulateurs supérieure à 500 W.

Notons que lorsqu’un circulateur est remplacé, il faut vérifier que l’installateur a raccordé sa commande au régulateur de chauffage.

Réduire la vitesse des circulateurs surdimensionnés

Bien des circulateurs sont surdimensionnés. Il en résulte

- une surconsommation électrique,

- parfois des problèmes hydrauliques et de l’inconfort

| Pour en savoir plus sur l’évaluation du surdimensionnement des circulateurs. | |

| Pour en savoir plus sur les problèmes d’inconfort liés à l’hydraulique. |

Si les pompes possèdent différentes vitesses commutables (pompes à 2 ou 3 vitesses avec sélecteur ou couvercle de bornier pouvant être monté en diverses positions), une réduction de vitesse peut être opérée manuellement soit de façon permanente, soit en fonction de la saison. Cette amélioration ne coûte rien et peut être faite à l’essai. Si des plaintes apparaissent la situation d’origine peut facilement être rétablie.

Circulateur à 3 vitesses réglables manuellement.

| Exemple.

Voici les caractéristiques d’un circulateur à trois vitesses dont les points de fonctionnement sont :

On peut estimer l’économie réalisable en améliorant la gestion de ce circulateur. On fait l’hypothèse qu’au départ, il fonctionne 8 760 h/an à la vitesse 3.

|

Comme on le voit dans l’exemple ci-dessus, on peut aussi imaginer que la circulation passe automatiquement à vitesse réduite ou soit coupée à certains moments de l’année où les besoins énergétiques sont moindres.

Par exemple, lors du ralenti nocturne, si la mise au ralenti se fait par abaissement de la température d’eau (méthode par ailleurs dépassée), toutes les vannes thermostatiques de l’installation vont s’ouvrir, créant un surdébit (également générateur de bruit) d’autant plus aberrant qu’il n’y a pas de besoin. Il en de même lorsque le ralenti se fait par coupure complète de l’installation (fermeture des vannes mélangeuses). La commande de mise au ralenti pourrait dès lors aussi agir sur le circulateur.

La commutation automatique des vitesses des pompes existantes exige des éléments complémentaires au niveau de la régulation et du câblage du moteur et de la commande (les fabricants de pompe peuvent fournir des boîtiers permettant d’accéder aux différents bobinages des moteurs, de manière à réaliser les commandes au niveau du tableau électrique). L’investissement est donc important : de l’ordre de 500 .. 750 €.

Dès lors, on peut aussi envisager une diminution manuelle de la vitesse de tous les circulateurs, en mi-saison par exemple.

Remplacer les circulateurs surdimensionnés

La réduction de vitesse n’est pas possible sur tous les circulateurs. Dès lors, il peut être intéressant de procéder directement au remplacement d’un circulateur existant surdimensionné.

| Exemple.

Considérons un bâtiment nécessitant une puissance de chauffage de 200 kW. Pour fournir cette puissance en travaillant avec des installations dimensionnées en régime 90°/70°, le circulateur doit fournir un débit de :

Pour ce débit, le bureau d’études, à l’origine de l’installation a surestimé les pertes de charge de l’installation (90 [kPa] au lieu de 60 [kPa]). Le débit réellement fourni par le circulateur choisi est n’est pas de 8,6 [m³/h] mais de 12 [m³/h] (ou 0,0033 [m³/s]) pour une perte de charge de 85 [kPa].

Points de fonctionnement de l’installation réel et calculé par le bureau d’études. Le circulateur choisi rencontre moins de résistance que prévu. Son débit augmente donc. La puissance électrique absorbée par circulateur existant est de (pour un rendement global du circulateur de 34 % (moteur compris)) :

En choisissant un nouveau circulateur dimensionné correctement, on peut diminuer la puissance absorbée à :

(en imaginant que l’on choisisse un circulateur dont la courbe caractéristique passe exactement par le point de fonctionnement souhaité). Si on considère que le circulateur tourne 5 800 [h/an], l’économie réalisée s’élève à :

Pour un nouveau circulateur standard dont le coût est de l’ordre de 300 .. 400 [€]. |

Remplacer un circulateur surdimensionné avant la fin de sa vie est donc rentable.

Au minimum, il faut penser au redimensionnement des circulateurs lors d’un remplacement par nécessité. Il faut à tout prix éviter que, lors d’un remplacement forcé, la sélection du nouvel équipement se limite à choisir un circulateur présentant les mêmes dimensions afin de pouvoir s’insérer sans difficulté dans l’emplacement libéré par l’appareil défectueux.

| Pour redimensionner un circulateur à partir des températures départ et retour du circuit et calculer l’intérêt de son remplacement. |

Placer des circulateurs à vitesse variable

Remplacer un circulateur par un circulateur redimensionné suivant le calcul proposé ci-dessus, demande d’ouvrir toutes les vannes thermostatiques. Il reste également une certaine incertitude quant aux hypothèses de dimensionnement qui avaient été prises à l’époque de la conception de l’ancienne installation (température extérieure minimale, régime de température choisis, …).

C’est ici que le placement d’un circulateur avec variateur de vitesse va trouver toute sa justification : en le plaçant, il sera possible de diminuer progressivement la vitesse (sans modifier la température de l’eau), jusqu’à atteindre celle qui assurera une distribution uniforme, sans pénaliser le dernier radiateur du réseau (juste avant que les premières plaintes n’apparaissent). Sur base des expériences réalisées en Suisse, dans 9 cas sur 10, la vitesse chutera de plus de moitié !

Attention cependant il ne faut jamais remplacer un circulateur manifestement surdimensionné par un circulateur à vitesse variable de la même puissance. En effet, régler la vitesse du nouveau circulateur à une valeur trop faible entraîne une chute de rendement importante. De plus, non on ferait un investissement inutilement élevé.

Même un nouveau circulateur à vitesse variable doit donc faire l’objet d’un dimensionnement.

Circulateur à vitesse variable.

L’économie réalisée par rapport à l’ancien circulateur sera supérieure au cas du remplacement par un circulateur à vitesse fixe (3 vitesses) car le circulateur à vitesse variable permettra un ajustement plus précis du débit. Le gain supplémentaire sera d’autant plus important que les caractéristiques de l’installation existante sont peu connues.

Le circulateur à vitesse variable permet en outre des économies supplémentaires dans les installations équipées de vannes thermostatiques (installations avec radiateurs dont les locaux ont des besoins non homogènes) ou équipées de vannes 2 voies de régulation (installations avec ventilos-convecteurs).

En effet, lorsque sous l’effet d’apports de chaleur gratuits, les vannes thermostatiques se ferment, la pression dans le réseau augmente. Pour éviter cela et l’influence de ce réglage sur l’ensemble des vannes (les vannes sifflent), on place traditionnellement en tête de circuit une soupape différentielle qui “court-circuite” une partie du débit.

Soupape de pression différentielle by-passant une partie du débit lorsque des vannes thermostatiques se ferment dans l’installation.

Cette soupape différentielle peut avantageusement être remplacée par un circulateur à vitesse variable qui maintiendrait une pression constante ou dégressive dans le réseau lorsque les vannes thermostatiques se ferment.

| Pour en savoir plus sur le réglage du débit des circulateurs à vitesse variable. |

Il est difficile d’estimer le gain supplémentaire que l’on peut ainsi réaliser. En effet, cela dépend de la réduction totale de débit résultant du fonctionnement des vannes thermostatiques (ou de vannes 2 voies de régulation, pour les ventilos convecteurs) et qui est fonction de la quantité d’apports gratuits dont bénéficient les différents locaux. Pour fixer les idées nous nous baserons sur un exemple :

| Exemple.

considérons un bâtiment nécessitant une puissance de chauffage de 200 kW (débit nécessaire : 8,6 m³/h pour une hauteur manométrique de 6 mCE ou 60 000 Pa), répartie en deux façades nord et sud. Un seul circuit dessert l’ensemble de l’immeuble et des vannes thermostatiques sont installées sur les radiateurs de la façade sud pour tenir compte de l’ensoleillement. Si on choisit un circulateur traditionnel à 3 vitesses, la vitesse réelle ne correspondra jamais exactement au point de fonctionnement souhaité.

Courbes caractéristiques du circulateur à 3 vitesses choisi : en bleu, le point de fonctionnement calculé et en rouge, le point de fonctionnement réel en fonction de la vitesse de circulateur choisie. Pour satisfaire les besoins, le circulateur sera réglé en vitesse 3 et absorbera une puissance électrique de l’ordre de 540 W. Son débit réel sera de 9,6 m³/h au lieu des 8,6 souhaités. Par contre, si on choisit un circulateur à vitesse variable, la vitesse peut être réglée pour obtenir le point de fonctionnement souhaité.

Courbes caractéristiques du circulateur à vitesses variable (remarque : on y constate la vitesse réglable en fonctionnement de nuit “min”) La puissance absorbée par le circulateur est de l’ordre de 420 W. Sur la saison de chauffe, le premier gain réalisé est de : (540 [W] – 420 [W]) x 5 800 [h/an] = 696 [kWh/an] ou environ 45 [€/an] (à 6,5 [cents €/kWh] (heures pleines et heures creuses)) Sans compter l’imprécision inévitable sur l’estimation des caractéristiques du circulateur à 3 vitesses (“on va prendre un peu plus gros, on ne sait jamais”) qui veut que celui-ci consommera encore plus. Que rapporte en plus la régulation de la vitesse du circulateur en fonction de la fermeture des vannes thermostatiques ? En première approximation, on peut se dire que durant 1 000 h/an (durée d’ensoleillement durant la saison de chauffe), les vannes thermostatiques de la façade sud peuvent se fermer, réduisant ainsi de 50 %, le débit nécessaire de l’ensemble du réseau (dans le cas d’une école, les vannes se fermeront quand une classe sera remplie …).

Si en fonction de la fermeture des vannes, le circulateur diminue sa vitesse tout en réduisant linéairement la pression du réseau, sa puissance absorbée passera de 420 [W] à environ 220 [W], ce qui permet une économie de : (420 [W] – 220 [W]) x 1 000 [h/an] x 11,16 [cents €/kWh] = 22 [€/an] (au tarif moyen en heures pleines) L’économie supplémentaire réalisée grâce au circulateur à vitesse variable s’élève donc à minimum : 45 [€/an] + 22 [€/an] = 67 [€/an] pour un surcoût d’environ 300 €. Si on globalise l’économie réalisable par le remplacement du circulateur surdimensionné de l’ exemple précédent par un circulateur à vitesse variable, on obtient :

Pour un coût du circulateur à vitesse variable d’environ 800 €. Le temps de retour de cette opération est donc de 4,6 ans.

Prix des circulateurs de la marque “x” (à titre indicatif). |

| Le remplacement des circulateurs par des circulateurs à vitesse variable peut également être dicté par des problèmes d’inconfort lié au surdimensionnement des circulateurs.

Ce fut le cas au Centre de Hemptinne. |

![Améliorer la régulation [chauffage central]](https://energieplus-lesite.be/wp-content/uploads/2007/09/chauffage_regulation-500x383.jpg)

Auteur : les anciens

Eté 2008 : Brieuc.

Notes : 28.01.09

31-03-2009 : Application des nouveaux styles de mise en page. Julien.