Sommaire

Préliminaire

Durant un cycle de stérilisation, la vapeur produite par le générateur de vapeur sert normalement à chauffer et à “mouiller” la charge à stériliser. Malheureusement, comme dans tout système thermique, il y a des pertes. En effet :

- Vu que les isolations du générateur, de la distribution, de la double enveloppe, …, ne sont pas parfaites, ces équipements soumis à des températures internes élevées perdent de la chaleur avec l’ambiance.

- Des condensats se forment car la vapeur se condense au contact des parois du système et par échange de chaleur avec la charge à stériliser. Ces condensats sont, en grande partie, évacués par la pompe à vide ou par les purgeurs automatiques et, s’ils ne sont pas récupérés, constituent une perte importante que l’on envoie à l’égout.

Si l’on prend le système dans sa globalité, d’autres pertes sont présentes aussi au niveau de la pompe à vide qui transforme l’énergie électrique en chaleur de compression de la vapeur et en déperditions calorifiques à travers ses parois.

Pour évaluer le bilan énergétique d’un système de stérilisation, il est nécessaire de connaître les différentes pertes.

Le tableau suivant se base sur des données fournies par un constructeur d’autoclave. Il va permettre d’évaluer l’importance énergétique de la récupération des condensats et de l’isolation thermique des équipements.

| Fiche de données concernant un autoclave 8 DIN (de l’ordre de 600 litres de volume intérieur) | ||||

| Description | Consommations | Unité | Remarques | |

| Vapeur | 13 | kg/cycle | ||

| Eau de refroidissement de la pompe à vide | sans recyclage | 216 | litres/cycle | Temp. 15°C |

| circuit semi-fermé | 188 | litres/cycle | ||

| circuit fermé | 16 | litres/cycle | ||

| Condensats perdus | sans recyclage | 229 | litres/cycle | Temp. maximum des condensats 70°C |

| circuit semi-fermé | 201 | litres/cycle | ||

| circuit fermé | 29 | litres/cycle | ||

| Pertes des parois | double enveloppe | 2,1 | kW | |

| chambre porte fermé | 0,5 | |||

| chambre porte ouverte | 1,4 | |||

| générateur | 0,8 | |||

| Électricité générateur | 8,6 | kWh/cycle | ||

| Électricité pompe à vide | 2,2 | kW | ||

Enfin, on estime les durées des phases sur base d’un cycle pratique raisonnable (avec un temps de phase plateau de 10 minutes) :

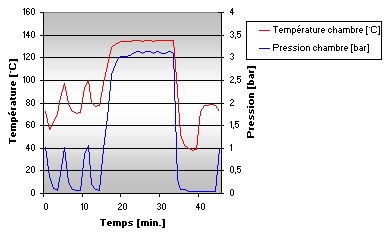

Évolution de la pression et de la température de la chambre de stérilisation durant un cycle.

| Durée moyenne des phases de stérilisation | |

| Phases | Durée estimée en % de cycle |

| Prétraitement | 33 |

| Plateau de stérilisation | 33 |

| Séchage | 33 |

| Fonctionnement de la pompe à vide | 50 |

Les durées des phases de stérilisation sont en constante évolution et dépendent des services de stérilisation centrale. Alors que le cycle théorique pour une température de 134 °C est de 3 minutes, on assiste à une augmentation importante des temps de la phase plateau. Certains services de Stérilisation Centrale n’hésitent pas à recommander des valeurs de temps de plateau de stérilisation de l’ordre de 18 voire 20 minutes; ce qui accroît sensiblement les temps de cycle mais aussi les consommations.

Condensats formés dans les équipements

Les condensats formés dans :

- Le générateurs sont automatiquement récupérés,

- la distribution et la double enveloppe, ne sont pas nécessairement récupérés (dépend de l’option prise par le constructeur),

- la chambre de stérilisation, sont mélangés avec le grand débit d’eau froide de la pompe à vide et sont perdus sous forme d’effluents puis mis à l’égout parce que contaminés.

L’énergie résiduelle contenue dans les condensats est faible par rapport à celle contenue dans la vapeur et, par conséquent, difficilement valorisable (on passe de 2 727 [kJ/kg] à 568 [kJ/kg], soit une perte de 80 % de l’énergie initiale).

Condensats dans le générateur

S’il y a formation de condensats dans le générateur c’est seulement en tout début ou en fin de journée lorsque les parois du générateur sont froides ou se refroidissent. En cours de journée, lorsque la masse de l’enveloppe du générateur a accumulé la chaleur, sans injection de vapeur dans la chambre de stérilisation, les pertes à travers les parois se traduisent par la nécessité d’un appoint de chaleur mais pas ou peu d’appoint d’eau.

|

Soit : condensats = h”vapeur à 3 bar 134°C – h’eau à 3 bar 134°C = 2 727 [kJ/kg] – 568 [kJ/kg] condensats = 2 159 [kJ/kg] Or le tableau ci-dessus nous donne des pertes au travers des parois du générateur de l’ordre de 0,8 [kW]. On estime l’appoint d’eau nécessaire pour équilibrer les déperditions calorifiques à travers les parois à : mcondensats_g = Pertes parois / Qcondensats mcondensats _g = 0,8 [kW] x 0.75 [h] x 3 600 [s/h] / 2 159 [kJ/kg] mcondensats_g est de l’ordre de 1 [kg] à 134 [°C] En rappelant que cette quantité de condensats est récupérée dans le générateur. |

Condensats dans la distribution et la double enveloppe

Le système de distribution de stérilisation est conçu de manière à récupérer les condensats par gravité vers les points de purges ou vers le générateur :

- Dans le cas d’une récupération des condensats (par gravité ou via une pompe à condensats ) vers le générateur, il n’y a pas de perte d’eau et on récupère l’énergie résiduelle (très faible).

- Dans le cas contraire, non seulement il faudra un appoint d’eau mais aussi un surplus d’énergie pour compenser l’énergie résiduelle perdue avec les condensats mis à l’égout.

Dans le cas étudié ici, les condensats de la distribution et de la double enveloppe sont évacués directement à l’égout. L’énergie perdue à travers les parois correspond grosso modo à l’énergie nécessaire à la condensation de la vapeur.

|

Soit : Qcondensats = h”vapeur à 3 bar 134°C – h’eau à 3 bar 134°C = 2 727 [kJ/kg] – 568 [kJ/kg] Qcondensats = 2 159 [kJ/kg] Or le tableau ci-dessus donne des pertes au travers des parois de la double enveloppe de l’ordre de 2,1 [kW]. De plus la durée d’un cycle est de l’ordre de 0,75 [h] On estime la quantité de condensats perdus par déperdition calorifique au travers des parois à : mcondensats_de = Pertes parois / Qcondensas mcondensats _de = 2,1 [kW] x 0.75 [h] x 3 600 [s/h] / 2 159 [kJ/kg] mcondensats _de = 2.6 [kg] |

Condensats de la chambre de stérilisation

Les condensats dans la chambre de stérilisation se forment par échange thermique de la chaleur de la vapeur avec la charge à stériliser et les parois de la chambre. Ils sont évacués via la pompe à vide pendant les phases de prétraitement et de séchage. L’énergie initiale contenue dans la vapeur d’eau préparée par le générateur est donc perdue en partie:

- à travers les parois sous forme de condensats,

- dans la charge qui se réchauffe sous forme de condensats aussi,

- dans la vapeur occupant le volume de la chambre.

|

Exemple. Quelle est la quantité de condensats récoltés par la réchauffe d’une charge classique ? 8 conteneurs d’outils de chirurgie en acier inoxydable d’une masse de 6 kg/conteneur ont une chaleur massique de Ccharge = 0,5 [kJ/kg.°C]. A 134°C, la charge prend une énergie à la vapeur: Qcharge = mcharge x Ccharge x ( Tvapeur – Tambiance) Qcharge = 48 [kg] x 0,5 [kJ/kg.°C] x (134 – 30) [°C] Qcharge = 2 496 [kJ] La chaleur prise par la charge à la vapeur est la chaleur de condensation à 3 bar et 134°C. Soit : Qcharge = h”vapeur à 3 bar 134°C – h’eau à 3 bar 134°C = 2 727 [kJ/kg] – 568 [kJ/kg] Qcondensats = 2 159 [kJ/kg] On en déduit la quantité de condensats due à l’échauffement de la charge : mcondensats = Qcharge / Qcondensas mcondensats = 2 496 [kJ] / 2 159 [kJ/kg] ou, mcondensats = 1,2 kg |

Pour les charges de linge de chirurgie (vêtements de chirurgien, champs opératoires, …) on peut atteindre des consommations plus importantes. Pour le stérilisateur considéré ci-avant, un cycle moyen consomme 13 kg de vapeur qui se retrouve sous forme de condensats.

L’évacuation des condensats , si l’on ne met pas en place un système de récupération de chaleur sur la vapeur, a pour conséquence qu’une grande partie de l’énergie contenue dans la production initiale de vapeur est rejetée à l’égout. En effet, en fin de cycle, la vapeur issue du générateur, transitant dans la double enveloppe et dans la chambre de l’autoclave est aspirée par la pompe à vide et envoyée dans le séparateur. Dans cet équipement, la vapeur résiduelle est envoyée à l’atmosphère et la vapeur condensée mélangée à l’eau de l’anneau liquide à l’égout.

Il est donc nécessaire de mettre en place un système de récupération de la chaleur résiduelle de la vapeur et de quantifier la récupération possible de cette énergie.

Condensats formés suivant la phase du cycle

On s’attarde ici sur la formation des condensats en fonction de la phase dans la chambre et en aval de celle-ci. Rappelons qu’un cycle est formé de 3 phases distinctes :

- le prétraitement,

- le “plateau” de stérilisation,

- le séchage.

1. Effet dans la chambre de stérilisation

La succession de vide et d’injection de vapeur a pour but d’enlever l’air de la chambre de stérilisation et de la charge et d’utiliser le pouvoir mouillant de la vapeur saturée afin de garantir une stérilisation optimale. Pendant cette phase, la vapeur injectée se condense en grande partie et cède sa chaleur de condensation :

- à l’ambiance à travers les parois des portes (dépendant de la qualité d’isolation),

- à la charge à stériliser.

À noter que la vapeur se condense très peu au contact de la paroi la séparant de la double enveloppe car celle-ci est à une température de contact de l’ordre de 134°C (l’acier étant un bon conducteur de la chaleur avec λ = 25 W/m.K).

Il est utile aussi de préciser qu’à chaque cycle :

- De vide, les condensats de fond de cuve sont évacués et ceux présents au sein d’une charge poreuse (linge par exemple) se vaporisent à nouveau et sont évacués sous forme gazeuse.

- D’injection de vapeur, toutes les masses en contact avec la vapeur se réchauffent pour se rapprocher de la condition de température de la phase de stérilisation; la vapeur cédant son énergie en condensant.

Lorsqu’on est en fin de prétraitement, la vapeur ne se condense pratiquement plus, si ce n’est que pour compenser la perte d’énergie à travers les parois.

| Quelle est la quantité de condensats récoltée pendant le prétraitement et la stérilisation ?

Si on considère que :

1er vide La pompe à vide évacue de l’air chaud. Ce vide a peu d’influence sur le bilan énergétique. Injection de vapeur De la vapeur à 1 bar 100°C est injectée. Elle échange sa chaleur de condensation avec la charge et les portes. Soit : Qcondensats _ch = h”vapeur à 1 bar – h’eau à 1 bar = 2 576 [kJ/kg] – 417 [kJ/kg] Qcondensats _ch = 2 160 [kJ/kg] En répétant le même exercice avec une pression de 3 bar : Qcondensats _ch = h”vapeur à 3 bar – h’eau à 3 bar = 2 727 [kJ/kg] – 561 [kJ/kg] Qcondensats _ch = 2 166 [kJ/kg] On constate que les chaleurs latentes de condensation sont + semblables et on ne se trompe pas en prenant les 2 159 [kJ/kg] comme référence. Ces 2 160 [kJ/kg] servent à réchauffer la charge depuis la température ambiante de 25 [°C] jusqu’à une température inconnue au cœur de la charge. Sachant que le but final, suite à la 4ème injection, est idéalement d’atteindre 134 [°C] au cœur de la charge (en pratique on n’y arrive pas), on considère les 4 injections comme une seule et même injection. Soit pour chauffer 40 [kg] d’un équivalent en eau de 25 [°C] à 134 [°C], il est nécessaire de condenser : mcondensats _ch = mcharge x Ccharge x ΔT / Qcondensats _ch mcondensats _ch = 40 [kg] x 4,18 [[kJ/kg.K] x (134 – 25) [°C] / 2 159 [kJ/kg] mcondensats _ch = 8,4 [kg] Une quantité supplémentaire d’énergie de condensation est nécessaire pour réchauffer les portes de la chambre qui échange avec l’ambiance. Or le tableau ci-dessus donne des pertes au travers des parois de la chambre de l’ordre de 0,5 [kW]. On estime donc l’appoint de vapeur nécessaire à équilibrer les déperditions calorifiques au travers des parois à : mcondensats _po = Pertes parois / Qcondensats _po mcondensats _po = 0,5 [kW] x 0.75 [h] x 3 600 [s/h] / 2 159 [kJ/kg] mcondensats _po = 0,6 kg A chaque injection, comme on l’a vu, une partie de la vapeur se condense et l’autre reste à l’état de vapeur à 1 bar. Cette phase gazeuse occupe le volume de la chambre diminuée du volume de la charge. Si on considère que :

A la fin des 3 premières injections, cela donne : mvapeur_123 = (0,6 [m³] – 0,04 [m³]) / 1,7 [m³/kg] mvapeur_123 = 3 x 0,33 = 1 [kg] En phase de stérilisation (4ème injection), pour maintenir le plateau, on a besoin de : mvapeur_4 = 0,56 [m³] / 0,6 [m³/kg] mvapeur_4 = 0,9 [kg] En phase de prétraitement et de stérilisation, on obtient une quantité totale de vapeur consommée. Sachant que :

mvapeur = mcondensats _de + mcondensats _ch + mcondensats _po + mvapeur_1234 mvapeur = 2,6 + 8,4 + 0,6 + 1 + 0,9 mvapeur = 13,5 [kg] A comparer avec les 13 [kg] de vapeur annoncés par le constructeur. Les étapes de vides successifs À partir du second vide jusqu’au 4ème inclu, la pompe aspire de la chambre à la fois de la vapeur initialement à 1 [bar] de pression et des condensats à + 100 [°C]. En tout début de la phase de sèchage (5ème vide), on retire de la vapeur initialement à 3 [bar] et des condensats à + 134 [°C]. Ensuite, en amont de la pompe et dès l’instant où la pression diminue, il y a revaporisation d’une partie des condensats (flashing) et diminution de la température de la vapeur encore présente sous forme gazeuse (expansion du volume occupé par la vapeur). |

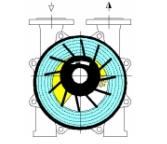

2. Effet dans la pompe à vide

Énergie de compression

Durant la compression d’un gaz, l’énergie utilisée pour la compression (énergie électrique du moteur d’entraînement) est pratiquement toute transformée en chaleur. Cette chaleur est absorbée par le liquide de refroidissement de la pompe (l’eau de l’anneau liquide) et évacuée.

Dans la pratique, on considère que 10 % de la quantité d’énergie fournie par la pompe est évacuée par le carter de la pompe vers l’ambiance; ce qui signifie que les 90 % de l’énergie restante sont transmis au liquide de refroidissement au niveau de l’anneau liquide :

|

Soit : La chaleur de compression Qcompression = 0,9 x Pélectrique de la pompe. Pour une pompe de 2,2 kW, on a : Qcompression = 0,9 x 2,2 [kW] = 1,98 kW La durée de fonctionnement de la pompe à vide est de l’ordre de 0,5 x durée du cycle. L’énergie de compression (produite dans l’eau de refroidissement) pendant 0,5 x 0,75 [h] (durée du cycle) est donc de l’ordre de 1 [kWh]. |

Bilan énergétique

A chaque période de fonctionnement de la pompe à vide, c’est un mélange de vapeur et d’eau (titre difficile à évaluer) qui traverse la pompe à vide :

- Les 4 vides successifs de la phase de prétraitement contiennent une grande majorité des condensats avec une phase vapeur (phénomène de flashing ou de revaporisation à faible pression en amont de la pompe).

- Le dernier vide (celui de séchage) ne retire pratiquement plus de condensats mais de la vapeur initialement à une pression de 3 bar. C’est à ce moment là qu’il faut être attentif à la température de fonctionnement de la pompe. Cependant, il faut toutefois faire remarquer qu’une basse pression en amont de la pompe (au fur et à mesure que le vide s’installe) réduit la température de la vapeur (pour 0,05 [bar] de pression, la température est de l’ordre de 24 [°C] en régime stable); ce qui signifie que l’on ne doit pas s’attendre à une température trop élevée au niveau de l’anneau liquide. Dans la pratique, c’est effectivement le cas.

|

|

|---|

En pratique, la pompe à vide ne peut être efficace que si la température de l’anneau liquide reste au-dessous d’une valeur raisonnable (de l’ordre de 35°C). De plus, le débit d’eau de refroidissement alimentant l’anneau liquide doit être limité en terme de consommation; ce qui signifie que la vapeur aspirée risque, par son enthalpie élevée au début de la phase de pompage :

- de compromettre la qualité du vide,

- d’induire des contraintes thermiques dans la pompe,

- de vaporiser localement l’anneau liquide.

Il est donc utile de diminuer la température de la vapeur, voire de la condenser. C’est pour cette raison que certains constructeurs placent un échangeur de chaleur avant la pompe à vide; le tout étant de récupérer la chaleur latente de condensation pour un autre process (réchauffer l’eau des thermo-laveur par exemple ?).

|

Il est possible de calculer approximativement dans quel état se trouve la vapeur en sortie de pompe à vide (sous forme vapeur ou condensée) en évaluant la valeur de l’enthalpie de sortie et en se basant sur les débits repris dans la fiche technique du constructeur. Phase de prétraitement Pendant la durée du prétraitement, un bilan d’énergie établi au niveau de la pompe donne : mliquide de refroidissement x h’eau à 15°C + mvapeur x h”1 bar + mcondensats x h’1 bar + Qcompression x 3 600 [s/h] = (mliquide de refroidissement + mcondensats + vapeur) x h où :

On fait l’hypothèse que :

Le bilan énergétique de la pompe donne : 216 [kg] x 0,4 x 63 [kJ/kg] + 1 [kg] x 2675 [kJ/kg] + 9 [kg] x 417 [kJ/kg] = (0,4 x 216 [kg] + 10 [kg]) x h Enfin, h = 123 [kJ/kg] c’est de l’eau Puisqu’il faut 418 [kJ/kg] de chaleur sensible pour atteindre 100 [°C], 123 [kJ/kg] correspondent à 29 [°C]. Phase de séchage Pendant la durée du séchage, l’égalité des énergies d’entrée et de sortie au niveau de la pompe donne: mliquide de refroidissement x h’eau à 15°C + mvapeur x h”3 bar + Qcompression x 3 600 [s/h] = (mliquide de refroidissement + m vapeur) x h où :

On fait l’hypothèse que :

On a l’égalité des énergies entrantes et sortantes dans la pompe : 216 [kg] x 0,6 x 63 [kJ/kg] + 0,9 [kg] x 2726 [kJ/kg] = (0,6 x 216 [kg] + 0,9 [kg]) x h Enfin : h = 81 [kJ/kg] c’est de l’eau qui sort Soit de l’eau à 20°C. |

Bilan énergétique total

Ce bilan permet d’évaluer l’importance des différentes pertes du système de stérilisation.

Calcul

|

Sur la base du tableau du constructeur, on compare les niveaux d’énergie d’entrée et de sortie du système de stérilisation. Au vu des résultats précédents, on fait l’hypothèse que :

(meau_gén. + mliquide de refroidissement) x h’eau à 15°C + mvapeur x (h”3 bar – h’eau à 15°C) = (mliquide de refroidissement + mcondensats _ch + mcondensats _po + mvapeur_1234) x h’eau à 35°C + mcondensats _de x h’3 bar + Pertesparois + Erésiduel_ch. où :

Le bilan énergétique dans la pompe donne : (13 + 216) [kg] x 63 [kJ/kg] + 13 [kg] x 2726 [kJ/kg] + 0,82 [kWh] x 3 600 [s/h] = (216 + 8,4 + 0,6 + 1 + 0,9) [kg] x 150 [kJ/kg] + 2,6 [kg] x 561 [kJ/kg] + (2,1 + 0,8 + 0,5) [kW] x 0,75 [h] x 3 600 [s/h] + Erésiduel_ch. Enfin, Erésiduel_ch. = 2,25 [kWh] On peut résumer le bilan énergétique dans le tableau suivant :

|

|||||||||||||||||||||||||||||||||||||||||||||

Conclusions

- On voit qu’une grande partie de l’énergie de départ est perdue dans les effluents de la pompe à vide sous forme d’un mélange de condensats , de liquide de refroidissement et de vapeur.

- Suivant la capacité de la charge stérilisée à accumuler l’énergie de la vapeur, les proportions d’énergie perdue peuvent changer (réduction de la température des effluents: 28 °C au lieu de 36 °C).

- L’énergie perdue dans les effluents est difficilement valorisable (basse température) puisqu’il n’y a plus de chaleur latente.

Comparaison des cycles de récupération

Au vu du bilan évalué ci-dessus, si des dispositifs de récupération du mélange des condensats et du liquide de refroidissement ne sont pas prévus, 50 à 68 % de l’énergie initiale est mise à l’égout. Malheureusement, ces effluents ont encore peu de valeur énergétique (faible température). Néanmoins, les constructeurs proposent donc des systèmes de récupération sur le liquide de refroidissement de la pompe à vide pour juste réduire les seules consommations d’eau.

Dès lors, il est intéressant de comparer les différents systèmes de récupération de chaleur sur le liquide de sortie de la pompe à vide par rapport au circuit ouvert où l’on ne récupère rien.

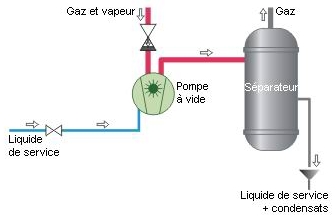

Circuit ouvert

À partir des chaleurs de compression de la pompe à vide et de celles échangées avec l’anneau liquide sous forme de condensation de la vapeur résiduelle et du mélange des condensats issus de la chambre, il est possible de connaître la température moyenne du mélange à la sortie de la pompe à vide pendant un cycle.

À noter que l’on fait une simplification : la vapeur issue de la chambre de stérilisation est entièrement condensée; ce qui n’est pas tout à fait vrai en pratique :

- Au début de la phase de séchage, lorsque la pompe à vide démarre, elle voit passer une certaine quantité de vapeur qui se mélange à l’anneau liquide ne se condense que partiellement. Dans le séparateur, la vapeur est à 1 bar 100°C et évacuée à l’atmosphère (énergie noble à haute valeur ajoutée difficilement récupérable).

- En cours et en fin de phase de vide, la vapeur résiduelle est directement condensée et mélangée au liquide de refroidissement.

Circuit ouvert .

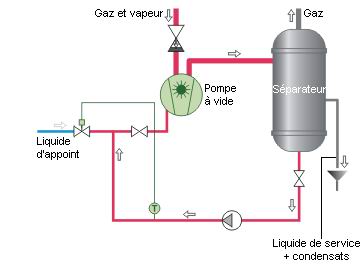

Récupération en circuit semi fermé

Circuit semi fermé.

Dans ce type de circuit, à la sortie du séparateur on récupère une partie des effluents que l’on mélange à un appoint de liquide de refroidissement en amont de la pompe à vide. A noter que la quantité d’eau froide d’appoint correspond à celle évacuée à l’égout.

Ce système permet de gagner quelques litres d’eau du liquide de refroidissement.

L’optimum au niveau du débit d’appoint passe par la relation :

|

Débitappoint = Débitliquide de refroidissement x (T°sortie condensats – T°entrée liquide de refroidissement ) / (T°sortie condensats – T°appoint) |

|

Considérons la pompe à vide prise comme exemple plus haut. La qualité du vide dépend de la température moyenne du l’eau de refroidissement. En effet, plus la température de l’anneau liquide est élevée moins le vide est poussé. Pour un même débit de liquide de refroidissement dans la pompe à vide, si on se limite à une valeur de température de l’anneau liquide de 20°C, il est nécessaire de recalculer la température de sortie de la pompe à vide. On a donc : T°sortie = 20 [°C] + (0,74 [kWh] x 3 600 [s/h] + 9 [kg] x 417 [kWh/kg] + 1 [kg] x (2675 – 417) [kWh/kg] + 0,9 [kg] x (2726 – 417) [kWh/kg]) / (216 [kg] x 4,18 [kJ/kg.K]) D’où, T°sortie = 20 [°C] + 12 [°C] = 32 [°C] On en déduit le débit d’appoint : Débitappoint = 0,216 [m³/cycle] x (32 [°C] – 20 [°C]) / (32 [°C] – 15 [°C]) Débitappoint = 0,152 [m³/cycle] Ce qui s’exprime par une réduction des débits d’appoint de liquide de refroidissement et de rejet des condensats . Soit une réduction de 30 % : |

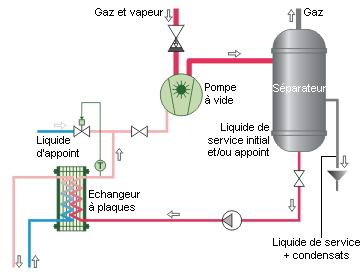

Récupération en circuit fermé

Circuit fermé.

Certains constructeurs propose dans leur gamme standard un circuit où le liquide de refroidissement de la pompe à vide travaille en circuit fermé. A la sortie du séparateur, le liquide de refroidissement est refroidi dans un échangeur branché sur un circuit de climatisation par exemple.

Une autre possibilité pourrait être envisagée. Plutôt que de brancher l’échangeur sur un circuit de climatisation, pourquoi ne pas profiter de l’énergie résiduelle de sortie de la pompe à vide, certe faible, pour réchauffer la bâche tampon de la production d’eau osmosée.

|

Considérons la pompe à vide prise comme exemple plus haut. Pour un même débit de liquide de refroidissement dans la pompe à vide, si on se limite à une valeur de température de l’anneau liquide de 20°C, on a vu que la température de sortie de pompe en moyenne avoisinait 32 [°C]. Pour calculer la puissance de l’échangeur nécessaire pour réduire la température de 32 [°C] à 20 [°C] de l’eau de l’anneau liquide, on doit évaluer :

D’où la puissance de l’échangeur : Péchangeur [kW] = Cliquide de refroidissement [kJ/kg.°C] x mliquide de refroidissement [kg/cycle] x durée d’un cycle [h/cycle] x (Tentrée– Tsortie) [°C] = Péchangeur [kW] = 4,18 [kJ/kg.K] x 229 [kg/cycle] x (32- 20) [°C] / (3 600 [s/h] x 0,75 x 0,5 [h/cycle]) Péchangeur = 8.5 [kW] On en déduit le débit d’eau glacée au primaire : meau glacée [kg/h] = Péchangeur [kW] / (Cliquide de refroidissement [kJ/kg.°C] x (tentrée– tsortie) [°C]) meau glacée [kg/h] = 8.5 [kW] x 3 600 [s/h] [s/h] / (4,18 [kJ/kg.K] x 5 [°C] x 0,95) meau glacée = 1 542 [kg/h] ou 1,5 [m³/h] ou encore 25 [l/min] Avec :

Ce qui ne représente pas grand chose comme énergie prise au circuit d’eau glacée. |

Auteur : les anciens

Mars 2009 : Thibaud

Notes :

16/03/09, par Julien :

Avril 2009, Sylvie :

Mai 2009