Sommaire

Impact environnemental et sur la sécurité

Impact environnemental

L’utilisation des fluides frigorigènes dans les bâtiments n’est pas sans risque sur la santé et la sécurité des occupants. En effet, ils peuvent représenter un risque en raison de leur :

Norme NBN EN 378-1

La norme NBN EN 378-1 traitant des “Systèmes de réfrigération et pompes à chaleur – Exigences de sécurité

et d’environnement – Partie 1: Exigences de base, définitions, classification et critères de choix” est une norme utilisée plutôt pour la conception, la fabrication, l’installation, le fonctionnement et la maintenance des installations frigorifiques. Cependant, elle nous donne aussi une idée précise dans l’évaluation des risques liés à l’utilisation de ces fluides.

Détente directe pour groupe incorporé

Le refroidissement par détente directe intervient lorsque le transfert de chaleur “utile” au niveau de l’évaporateur terminal est assuré par le fluide frigorigène lui-même.

Le groupe frigorifique incorporé consiste en un regroupement des différents constituants de l’installation frigorifique au sein ou à la proximité immédiate du meuble réfrigérant, de la chambre froide, … En d’autres termes, les organes principaux tels que le compresseur, le condenseur, le détendeur et naturellement l’évaporateur font partie de la même entité. Cette solution est intéressante plus spécifiquement pour les commerces de détail. Ce sont en général des petites puissances. (quelques centaines de W à quelques kW de puissance au compresseur par exemple).

Environnement

Les groupes frigorifiques incorporés ont besoin, pour fournir leur puissance frigorifique, de peu de fluide frigorigène vu la proximité des équipements et, par conséquent, la faible quantité de tuyauterie de distribution.

L’impact sur l’environnement est donc réduit !

Énergie

Les meubles frigorifiques à groupe incorporé ne sont en général pas équipés de systèmes d’optimisation du cycle de froid par exemple de détendeur électronique ou de compresseur à vitesse variable; leur coût serait trop important par rapport à la puissance frigorifique fournie. De plus, les condenseurs incorporés ne fonctionnent pas de manière optimale puisque dans une ambiance chaude (placée dans la zone de vente ou cloisonnée dans un espace insuffisamment ventilé).

Détente directe pour production centralisée

La détente directe n’implique pas nécessairement la proximité du compresseur par rapport aux condenseurs, détendeur et évaporateur. Dans les superettes, les moyennes et grandes surfaces, on retrouve souvent des installations à détente directe avec :

- une production centralisée (ensemble compresseur-condenseur) sur le toit ou dans un local annexe à la surface de vente.

- et l’ensemble détendeur-évaporateur au sein du meuble frigorifique.

En production centralisée, la détente directe nécessite une mise en œuvre, une exploitation et une maintenance professionnelle. En effet, les distances entre la production et les équipements consommateurs de froid peuvent être importantes. Le risque d’impact négatif avec l’environnement et l’efficacité énergétique croît fortement avec cette distance.

Environnement

Cela va de soi, plus les longueurs de tuyauterie de distribution sont importantes, plus la quantité de fluide frigorigène est importante. Il en résulte que le risque de fuites de réfrigérant est important. À titre d’exemple, le Ministère de l’Écologie et du Développement Durable Français a établi le tableau qui suit en matière d’émissions fugitives de fluide frigorigène dans l’atmosphère.

| Installations concernées 0 | Type d’installation | Taux d’émissions fugitives en fonction de la charge nominale | |||

| 2001 | 2002 | 2003 | 2004 | ||

| Hypermarchés | Détente directe | 30 % | 30 % | 30 % | 22 % |

| Supermarchés | 22 % | 22 % | 25 % | 18 % | |

| Commerces de proximité | Groupe de condensation | 10 % | 10 % | 10 % | 10 % |

| Groupe hermétique | Méthodologie non applicable | ||||

Source : Méthodologie spécifique pour les projets de Réduction des émissions de HFC par substitution de fluide et/ou changement d’installation frigorifique dans le froid commercial, agroalimentaire, …; ÉcoSecurities/CITEPA pour le compte du Ministère de l’écologie et du développement durable français.

Énergie

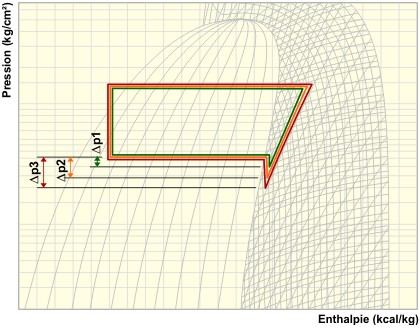

Pertes de charge dans l’installation : description

Dans les commerces où la production centralisée est présente, l’efficacité énergétique de la distribution se résume à réduire au maximum les pertes de pression (ou perte de charge) en ligne entre :

- le condenseur souvent situé en toiture et le détendeur du meuble frigorifique (on parle de conduite liquide) dans la zone de vente;

- l’évaporateur du meuble et l’aspiration du compresseur situé, lui aussi, en toiture ou dans un local annexe.

Les pertes de charge existent de par :

- l’importance du nombre de coudes, raccords, prises de pression, filtres, … qui constituent la distribution (on parle de pertes de charge “singulières”;

- les grandes longueurs de tuyauterie de la distribution (on parle ici de pertes linéaires dues au frottement du fluide dans les conduites).

La trop grande importance des pertes de charge de distribution entraîne, entre autres, une chute de la production frigorifique et une baisse de rendement du compresseur.

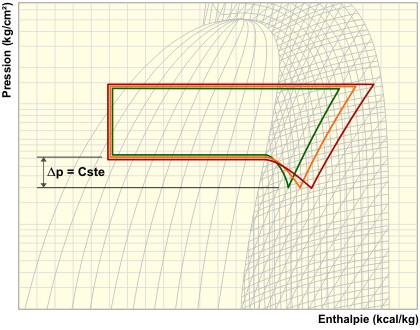

Pertes de charge dans l’installation : conduites d’aspiration

Outre les problèmes de retour d’huile dans les conduites d’aspiration vers la production (optimisation de la vitesse des gaz de retour vers le compresseur), les pertes de charge doivent être limitées pour ne pas augmenter le travail du compresseur et, par conséquent, dégrader le COP de la centrale de froid.

Isolation des conduites d’aspiration (après l’évaporateur).

Dans la pratique, on considère que les valeurs des pertes de charge doivent être limitées en fonction de la température d’évaporation suivant l’application. Le tableau suivant reprend des valeurs pratiques de référence :

| Température d’évaporation [°C] | Pertes de charge [kPa] |

| – 10 | 20 |

| – 30 | 15 |

| – 40 | 5 |

L’augmentation des pertes de charge oblige le compresseur à fournir un travail de compression plus important.

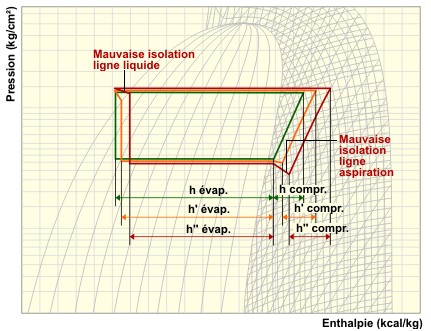

En plus de la limitation des pertes de charge, il est souhaitable d’isoler les conduites d’aspiration surtout lorsque les lignes “gaz” sont très longues. En effet, les conduites non isolées au contact de l’air ambiant de la zone de vente vont échanger plus de chaleur et nécessairement la température des gaz d’aspiration sera plus élevée provoquant aussi une augmentation du travail du compresseur.

Le manque d’isolation de la conduite d’aspiration oblige le compresseur à fournir un travail de compression plus important.

Pertes de charge dans l’installation : conduites de liquide

De manière à éviter le phénomène de “flash gaz”, entre d’autres termes la revaporisation partielle du liquide à la sortie du condenseur par réchauffe au contact des températures d’ambiance de la zone de vente, il est nécessaire de bien isoler les conduites liquides. Cette mesure permet aussi de ne pas dégrader le COP des machines frigorifiques dans le sens où l’échange thermique de l’évaporateur se trouve limité (voir le schéma ci-dessous).

Le manque d’isolation de la conduite liquide passant dans des ambiances chaudes augmente le risque de “flash gaz” et réduit la puissance frigorifique disponible à l’évaporateur.

Circuits frigoporteurs

Le refroidissement est indirect lorsque le transfert de chaleur “utile” n’est pas directement assuré par le fluide frigorigène. En d’autres termes, l’échange de chaleur entre le meuble, la chambre ou l’atelier frigorifique et l’évaporateur de la centrale de production de froid s’effectue par l’intermédiaire d’une boucle de fluide frigoporteur. Les fluides frigoporteurs les plus utilisés sont l’eau glycolée (34 %), le CO2, l’ammoniac NH3, …

Centrale de froid source : DelHaize.

Environnement

Avantages

De par les réglementations de plus en plus draconiennes, quant aux taux de rejet des fluides frigorigènes dans l’atmosphère, des solutions comme l’utilisation de boucles intermédiaires de fluides frigoporteurs sont une approche intéressante. Le fluide frigorifique étant confiné au niveau de la centrale de production, sa quantité (charge en fluide frigorigène) est limitée et le taux d’émissions fugitives réduit.

| Installations concernées 0 | Type d’installation | Taux d’émissions fugitives en fonction de la charge nominale* | |||

| 2001 | 2002 | 2003 | 2004 | ||

| Hyper ou supermarchés | Frigoporteur | 10 % | 10 % | 12 % | 8 % |

| * pour les systèmes à frigoporteur: on considère la charge nominale en fluide frigorigène. | |||||

Énergie

Avantages

- Comme la production peut être centralisée en dehors de la zone de vente (zone publique), l’utilisation de fluides frigorigènes énergétiquement plus efficaces mais toxiques et/ou inflammables tels que l’ammoniac ou le propane est possible.

- Le dégivrage par fluide frigoporteur des évaporateurs des évaporateurs terminaux est sensiblement simplifié. Quant au temps de dégivrage, il est réduit; ce qui permet d’améliorer le bilan énergétique global de l’installation.

- De par la taille faible du circuit frigorifique, les pertes de charge étant réduites, l’énergie consommée à la production s’en retrouve réduite.

Inconvénients

- La production de froid par frigoporteur fait appel à un évaporateur intermédiaire; ce qui suppose deux chutes de température. Pour en tenir compte, le fluide frigorigène doit avoir une température d’ébullition plus faible que dans une application à détente directe.

- Des pompes sont nécessaires pour assurer la circulation du fluide frigoporteur. La mise en mouvement du fluide par les pompes demande de l’énergie qui se transforme en chaleur cédée au frigoporteur. Sachant que la puissance absorbée par une pompe est définie par la formule ci-dessous, on peut estimer à quelle valeur s’élèvera la perte d’énergie non seulement en consommation au niveau du moteur électrique de la pompe mais aussi au niveau de la chaleur cédée par la pompe au fluide qu’il faudra refroidir.

|

Ppompe = q volumique x Δp [W] Où :

|

Auteur : D.D.

Antidote appliqué : Thibaud

Style css des tableaux : Thibaud

Juin 2009 : mise en page – Sylvie