Sommaire

Source : Carrefour Mons (variateur de vitesse des compresseurs).

Vue d’ensemble

Généralités

Plus encore que dans un cycle thermodynamique ouvert, les équipements composant un cycle fermé sont liés les uns aux autres. En d’autres termes dès qu’un des éléments du circuit modifie son régime de fonctionnement, les autres doivent y répondre presque instantanément.

Les principales modifications de régime se retrouvent au niveau des équipements suivants :

- L’évaporateur est soumis en permanence à l’influence du climat régnant dans l’enceinte de la zone réfrigérée (chambre froide, meuble frigorifique ouvert ou fermé, …).

- Le condenseur, quant à lui, doit souvent évacuer la chaleur prise par l’évaporateur à l’ambiance et la chaleur de compression du compresseur à l’extérieur soumis aux variations climatiques que nous connaissons tous et donc variables. Cette chaleur est souvent appelée la chaleur de réjection.

Sans régulation des différents équipements, le cycle frigorifique serait instable de par les variations quasi permanentes des climats tant interne qu’externe.

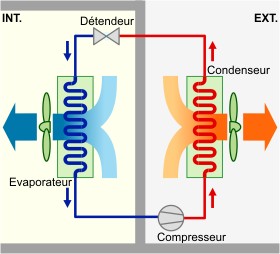

Dans ce qui suit, on considère un circuit frigorifique simple sans la présence d’une boucle secondaire qui caractérise de plus en plus les installations modernes de puissance frigorifique importante. On entend donc par ” circuit frigorifique simple” une installation composée :

- d’un évaporateur à air;

- d’un condenseur à air.

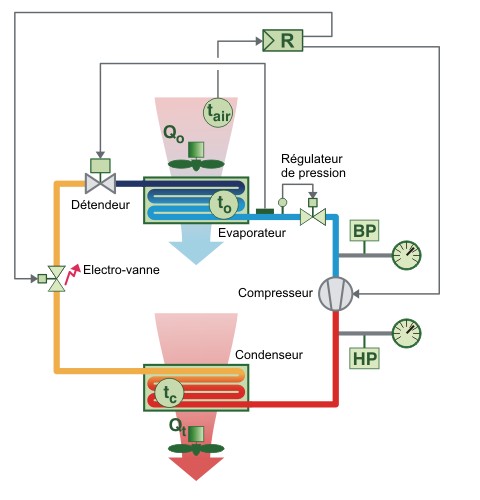

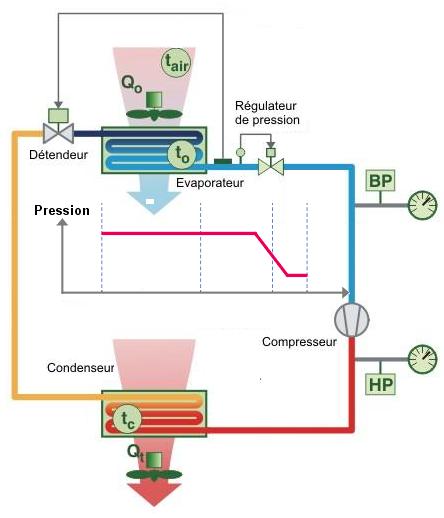

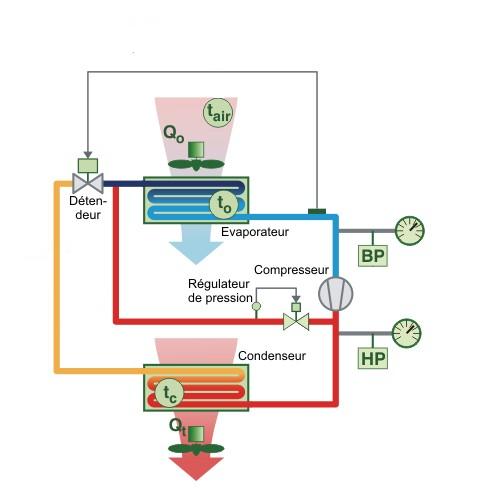

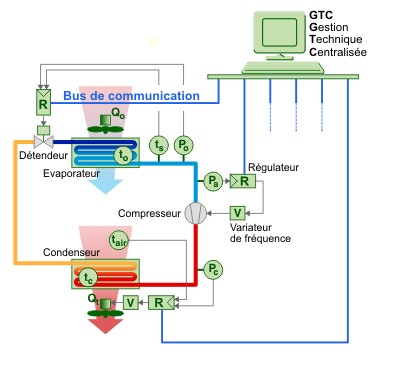

Le schéma ci-dessous illustre, de manière générale, les grands principes de la régulation des différents composants du circuit frigorifique en fonction de la réaction de l’évaporateur et du condenseur suivant respectivement les variations climatiques internes de la zone à réfrigérer et externes.

Régulation complète du cycle frigorifique.

Régulation de la charge frigorifique à l’évaporateur

Côté application

La charge frigorifique au niveau de l’évaporateur varie régulièrement en fonction de différents événements par exemple :

-

Les ouvertures et fermetures incessantes des portes des chambres frigorifiques ou des meubles frigorifiques fermés.

-

Les chargements et déchargements des denrées plus ou moins saturées en humidité.

-

La variation du climat par rapport aux meubles frigorifiques ouverts.

-

Pour un ensemble d’applications frigorifiques branchées sur une même boucle de fluide caloporteur (eau glycolée, CO2, …), toutes les applications n’ont pas la même demande au même moment; ce qui signifie que l’évaporateur général desservant la boucle sera en régime variable permanent.

-

…

La chaleur prise à l’ambiance frigorifique par l’évaporateur est d’abord assurée par le déplacement naturel ou forcé de l’air sur les ailettes de l’évaporateur.

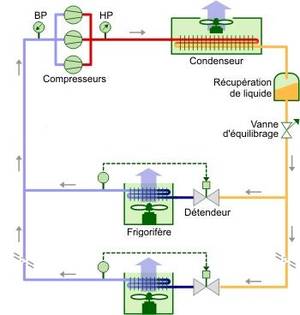

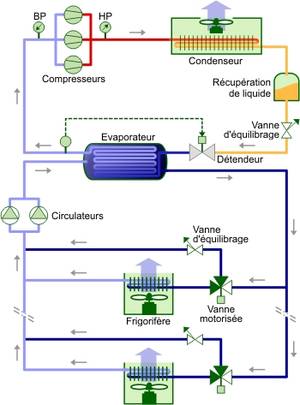

Dans les moyennes et grandes installations de réfrigération, l’échange de chaleur entre l’air de l’ambiance et le fluide frigorigène n’est pas toujours direct. Une boucle de fluide caloporteur peut assurer le transfert de la charge frigorifique.

Détente directe (échange direct entre l’air et le fluide frigorigène).

Boucle à fluide caloporteur (échange indirect entre l’air et le fluide frigorigène).

L’air échange donc sa charge thermique, au travers des ailettes de l’évaporateur en direct au fluide frigorigène, indirectement par l’intermédiaire d’un fluide caloporteur. Mais on s’éloigne un peu du circuit simple.

Côté application (vitrine, meuble ouvert ou fermé, …), l’échange avec l’évaporateur s’effectue par convection (naturelle ou forcée) ou par conduction :

-

Pour certaines applications particulières, l’échange est naturel par convection. La régulation de l’échange thermique est plus aléatoire. L’ouverture d’une vitrine par exemple, risque de perturber rapidement le flux d’air et par conséquent l’échange avec l’évaporateur.

Vitrine en convection naturelle.

-

Pour la plupart des applications, l’échange est en convection forcée par une ventilation mécanique. Le premier organe que l’on rencontre au niveau de la régulation de l’échange thermique (ou plus exactement enthalpique) est le ventilateur. Dans la majorité des cas, le ventilateur fonctionne :

-

en tout ou rien sur base d’une température de consigne dans l’espace à réfrigérer

-

en continu.

-

Meuble ouvert en convection forcée.

Il peut être intéressant en convection forcée, surtout pour les installations de puissance importante de travailler avec une vitesse variable au niveau des ventilateurs. Par exemple, dans les chambres froides en période d’inactivité, la demande de frigories devient faible. Pour éviter de faire fonctionner le ventilateur en tout ou rien en le sollicitant par des démarrages fréquents, il serait intéressant de réduire la vitesse des ventilateurs par variation de fréquence.

Côté fluide frigorigène : l’évaporateur

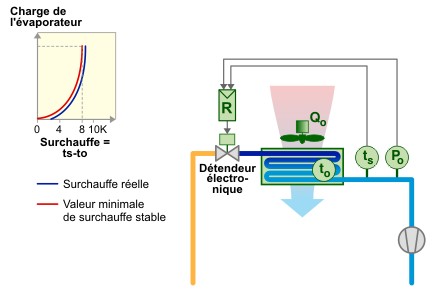

La régulation de la charge frigorifique côté du fluide frigorigène est très complexe. On pourrait en première approximation dire que l’organe principal de régulation de l’échange au niveau de l’évaporateur est réalisé par le détendeur. En effet, il régule le débit de remplissage de l’évaporateur en mesurant l’image de la surchauffe (surchauffe = température sortie évaporateur – température d’évaporation).

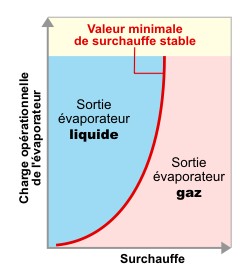

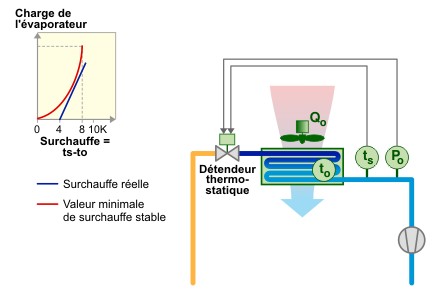

Contrairement à ce que l’on prétendait auparavant, la valeur de la surchauffe optimale n’est pas fixe par rapport à la charge frigorifique. La valeur minimale de surchauffe stable traduit l’adaptation de la surchauffe en fonction de la charge frigorifique.

Régulation par détendeur électronique en fonction de la valeur minimale de surchauffe stable.

On peut retrouver différents types de détendeurs permettant le remplissage de l’évaporateur quelle que soit sa charge :

- Le détendeur thermostatique. Ce type de détendeur offre une régulation de la surchauffe linéaire en fonction de la charge frigorifique.

- Le détendeur électronique, associé avec une régulation numérique, permet d’adapter la valeur de la surchauffe pour “coller” au profil de la courbe idéale donnée par la valeur minimale de surchauffe stable.

Dans tous les cas, la régulation optimale du détendeur est primordiale pour la machine frigorifique surtout au niveau des consommations énergétiques et de la sécurité du compresseur.

Côté fluide frigorigène : le compresseur

La gestion du remplissage de l’évaporateur étant assurée par le détendeur, l’alimentation en fluide frigorigène du détendeur est réalisée par le compresseur qui agit comme une pompe volumétrique :

- Si l’évaporateur est en demande de frigories, le détendeur s’ouvre pour pallier à cette demande. Le circuit étant fermé le compresseur doit lui aussi répondre à l’appel de puissance frigorifique par une augmentation de son débit.

- À l’inverse, si l’évaporateur n’est plus en demande de frigories, le détendeur se referme. Le compresseur, quant à lui n’a plus de raison d’alimenter le détendeur et donc diminue son débit ou s’arrête.

Beaucoup de systèmes de régulation ont été développés afin d’optimiser l’alimentation en fluide frigorigène de l’évaporateur (via le détendeur). La plupart des systèmes sont repris ci-dessous :

- La régulation “tout ou rien” par marche/arrêt du compresseur;

- La régulation “tout ou rien” par vidange de l’évaporateur (ou “pumpdown”);

- La régulation “progressive” de la pression d’évaporation;

- La régulation par “étages” ou “en centrale”;

- La régulation par variation de vitesse ou “INVERTER”;

- L’obturation de l’orifice d’aspiration;

- La régulation par injection des gaz chauds;

- La régulation par “tiroir” des compresseurs à vis;

Régulation de la charge de réjection au condenseur

On entend par charge de réjection, le total de la chaleur extraite du milieu à réfrigérer et de la chaleur de compression du compresseur.

Côté fluide frigorigène : le compresseur

Le condenseur ne participe qu’indirectement à l’évacuation de la charge frigorifique de l’évaporateur. Il ne détermine que le niveau énergétique auquel la chaleur extraite au niveau de l’évaporateur, augmentée de la chaleur de compression, sera rejetée à l’extérieur.

Le niveau énergétique est conditionné par l’extérieur (température externe) :

- Plus il est haut (en période chaude), plus le compresseur devra fournir un travail (travail de compression) important pour rejeter cette chaleur à l’extérieur; le taux de compression HP/BP (Haute Pression / Basse Pression) augmente, la consommation énergétique augmente et l’efficacité énergétique du compresseur se dégrade.

- À l’inverse, plus il est bas (en période froide), moins l’effort à fournir par le compresseur est important.

Il est donc très important de réduire le niveau énergétique de rejet de la chaleur au niveau du condenseur par la réduction de la température de condensation.

On sent plus ses jambes lorsqu’on monte deux étages plutôt q’un.

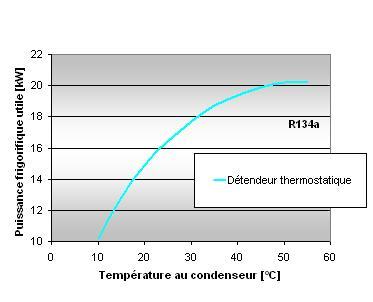

Rappelons qu’un abaissement de la température de condensation de 1 °C correspond plus ou moins à 2 % d’économie de la consommation électrique du compresseur (travail de compression). De même, comme l’illustre la figure ci-dessous.

Côté fluide frigorigène : le détendeur

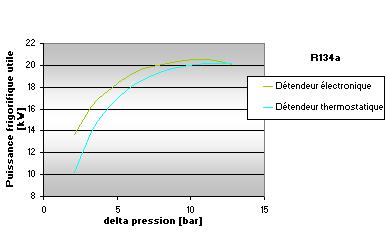

Relation puissance frigorifique-pression au détendeur.

L’abaissement de la température, et donc de la pression de condensation (pression et température sont intimement liées par une loi propre à chaque fluide frigorigène), n’est pas sans conséquence sur le fonctionnement du détendeur :

- Le détendeur thermostatique a besoin d’une différence de pression pour réguler correctement l’admission à l’évaporateur du fluide frigorigène. D’après certains catalogues de fabricants, la différence de pression idéale de part et d’autre du détendeur est de l’ordre de 10 bars, ce qui correspond, pour un fluide frigorigène tel que le R134A, à une différence de température de l’ordre de 55 °C. Pour une application nécessitant une température à l’évaporateur de – 10 °C (froid positif par exemple), la température idéale au condenseur, pour que le détendeur soit dans des conditions optimales de fonctionnement, devrait être de 45 °C : le compresseur travaillera dans des mauvaises conditions (taux de compression HP/BP élevé).

- Le détendeur électronique n’est pas soumis aux mêmes restrictions. D’une part, en aval il remplit mieux l’évaporateur en suivant au plus près la valeur minimale de surchauffe stable, d’autre part, il supporte mieux les variations de pression engendrées par une régulation flottante de la pression de condensation en entraînant moins de perturbations quant à la gestion du débit de remplissage de l’évaporateur.

Côté fluide de refroidissement : le condenseur

Le second principe de réduction de consommation énergétique de la machine frigorifique est l’abaissement de la température de condensation. La combinaison d’un détendeur électronique (supportant les basses pressions de condensation) et d’une régulation de la pression de condensation en fonction des conditions climatiques externes permet d’atteindre cet objectif.

Auparavant, on considérait pratiquement que la limite technique stable de fonctionnement du groupe frigorifique était acquise pour une température de condensation minimale de 20°C; ce qui signifie que tout le pouvoir rafraîchissant du fluide de refroidissement tel que l’air externe ou l’eau sous une valeur de pression de condensation de 15 – 16 °C n’était pas réalisable. La venue du détendeur électronique maintenant le permet.

Concrètement, pour que la pression de condensation soit la plus faible possible, on utilise au maximum le pouvoir rafraîchissant du fluide de refroidissement externe :

- Dans le cas de l’air, on peut considérer que dans notre pays on doit pouvoir exploiter la température moyenne externe de 6 – 7 °C pour arriver à abaisser correctement la température de condensation.

- Dans le cas de l’eau (plus rare en réfrigération commerciale), son pouvoir rafraîchissant étant beaucoup plus important que l’air, l’abaissement de la température de condensation ne pose pas trop de problèmes.

La régulation du détendeur

Suivant la technologie des détendeurs, la régulation de la surchauffe est optimisée ou pas :

- Les détendeurs thermostatiques, de par la simplicité de leur technologie, ne peuvent que très difficilement optimiser la valeur de la surchauffe en fonction de la charge de l’évaporateur.

- Les détendeurs électroniques, permettent par une mesure de pression et de température à la sortie de l’évaporateur (prise en compte de la perte de charge dans l’évaporateur) de réguler de manière optimale cette valeur de surchauffe en fonction de la charge de l’évaporateur.

Valeur minimale de surchauffe stable

Afin d’alimenter l’évaporateur de manière optimale, même si la charge frigorifique est variable en permanence côté application, c’est le détendeur qui endosse le rôle de régulateur de débit dans l’évaporateur côté fluide frigorigène. La régulation du débit de fluide est basée sur la mesure permanente de la surchauffe à sortie de l’évaporateur. Il existe une valeur minimale de surchauffe stable en fonction de la charge frigorifique de l’évaporateur qui garantit l’optimisation de la capacité frigorifique de l’évaporateur tout en soulageant le travail de compression du compresseur. La figure ci-dessous montre la loi qui lie la surchauffe à la valeur Q0 de la charge opérationnelle de l’évaporateur :

Valeur minimale de surchauffe stable.

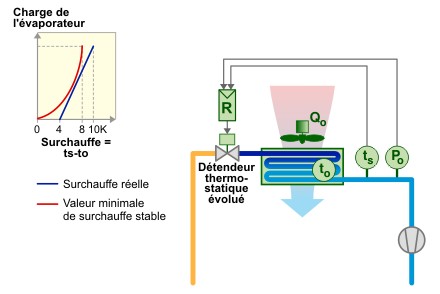

La régulation du détendeur thermostatique

Jusqu’il y a peu, la technologie vraiment éprouvée était le détendeur thermostatique. À l’heure actuelle, la plupart des installations de petite à moyenne puissance utilisent encore cette technologie. La régulation du débit d’alimentation de l’évaporateur et, par conséquent, de la surchauffe obéi à une loi proportionnelle en fonction de la charge frigorifique demandée à l’évaporateur. Sur la figure suivante on voit tout de suite que la régulation de la surchauffe selon la courbe de la valeur minimale de surchauffe stable est impossible entraînant une mauvaise gestion du remplissage de l’évaporateur :

- À gauche de la courbe, la régulation par le détendeur est problématique, car le fluide, pour certains débits, est encore liquide à la sortie de l’évaporateur risquant d’envoyer ce liquide au niveau du compresseur.

-

À droite de la courbe, la puissance frigorifique maximale de l’évaporateur ne peut être atteinte sachant que le fluide est déjà vaporisé dans l’évaporateur (idéalement, la dernière goutte liquide de fluide doit être évaporée juste à la sortie de l’évaporateur).

Régulation de la surchauffe avec un détendeur thermostatique.

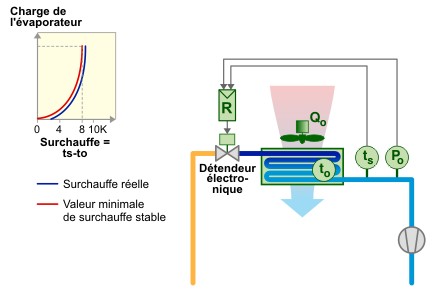

La régulation des détendeurs électroniques

Les nouvelles technologies permettent de suivre au plus près la courbe des valeurs minimales de surchauffe stable en associant des détendeurs électroniques à des régulateurs analogiques ou digitaux. La figure suivante montre une régulation électronique optimisée qui assure en permanence un bon remplissage de l’évaporateur. On remarquera que la régulation assure toujours que le fluide reste bien vaporisé dans l’évaporateur en évitant d’envoyer du liquide au niveau du compresseur (on reste à droite de la courbe).

Régulation de la surchauffe avec un détendeur thermostatique.

La consigne flottante de basse pression

Il ne faut pas oublier, qu’en général, plus de la moitié du temps sur la semaine, les apports aux meubles, vitrines, …, et chambres frigorifiques sont limités vu que l’activité commerciale est réduite voire nulle. Il en résulte que la température de consigne de l’évaporateur pourrait être remontée sans pour autant dégrader les denrées alimentaires.

Les températures de consigne que l’on rencontre couramment dans les applications de froid positif sont de – 10 – 12 °C en journée en pleine activité (ouverture et fermeture des portes des vitrines fermées par exemple).

Le fait de remonter la consigne de température d’évaporation à – 5 °C en soirée, par exemple, suffit à maintenir les températures de conservation des denrées à cœur. Le gros avantage est que :

- Les consommations énergétiques du compresseur diminuent (+- 2 à 3 % par K).

- Le nombre de dégivrages est réduit.

- Les denrées sont moins soumises aux variations de température entre les régimes jour et nuit (moins de déshydratation).

- …

La régulation du compresseur

Le compresseur est une pompe volumétrique, il doit adapter son débit aux demandes du détendeur.

La régulation du compresseur est très importante sachant qu’une grande partie de l’énergie consommée par le groupe frigorifique est due à l’énergie électrique consommée par le moteur du compresseur. Cette régulation se base sur la pression d’aspiration qui traduit les demandes de l’évaporateur en froid.

En effet :

- En cas de demande de froid de l’évaporateur, la surchauffe augmentant, le détendeur va réagir en s’ouvrant et en augmentant le débit de remplissage de l’évaporateur. Vu que le compresseur n’a pas changé son débit d’alimentation, la surchauffe ne peut pas être régulée et continue à augmenter du fait que le détendeur n’est plus alimenté par le compresseur. Au niveau de la conduite d’aspiration des compresseurs, la pression d’aspiration augmente autorisant le compresseur à augmenter son débit jusqu’à une certaine valeur (rétablissement de la valeur de surchauffe correcte en fonction de la charge frigorifique de l’évaporateur).

- À l’inverse, en cas de réduction de la demande de froid de l’évaporateur, la diminution de la pression d’aspiration réduit le débit du compresseur.

Plusieurs techniques, bonnes ou mauvaises, récentes ou pas permettent de réguler le débit ou le temps de fonctionnement du compresseur, à savoir la régulation :

- tout ou rien par marche / arrêt du compresseur

- tout ou rien par marche / arrêt du compresseur et par vidange de l’évaporateur (pump down);

- par étage de compression;

- par variation de vitesse du compresseur;

- par la mise hors service de cylindres;

- par l’obturation de l’orifice d’aspiration;

- par “tiroir” pour les compresseurs à vis;

- …

La régulation “tout ou rien” par marche / arrêt du compresseur

Ce type de régulation est ancien et basique. Elle régule encore beaucoup d’installation notamment les petites puissances. Elle ne se base pas sur la mesure de la pression d’aspiration qui traduit la demande de l’évaporateur en fluide frigorigène, mais sur la consigne de température de l’ambiance de la zone à réfrigérer.

Appliquons le principe d’une régulation par “tout ou rien” à une machine frigorifique.

- Le thermostat d’ambiance agit directement sur l’alimentation du compresseur. En général, il agit en parallèle sur l’électrovanne placée sur la ligne liquide.

- Les pressostats de sécurité (pressostats HP et BP) peuvent également agir sur le compresseur et sur l’électrovanne de la ligne liquide, mais en cas de fonctionnement anormal cette fois.

C’est de cette manière, simple et fiable, que sont régulées certaines armoires à groupe frigorifique incorporé, …

Pour les machines plus puissantes, il y aurait un risque trop élevé d’échauffement des bobinages du moteur.

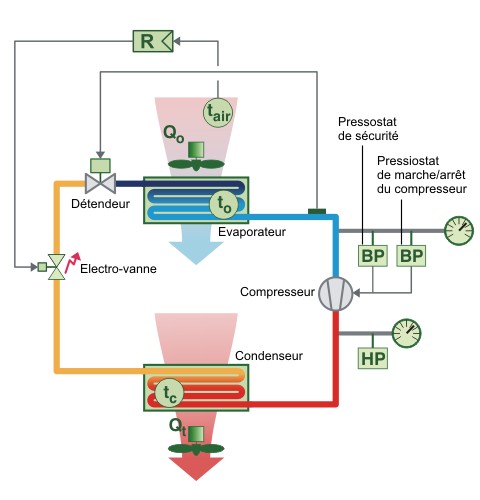

La régulation “tout ou rien” par vidange de l’évaporateur (ou “pumpdown”)

Le principe consiste à arrêter le fonctionnement du compresseur par le pressostat BP, suivant la cascade d’événements suivants :

- Supposons que le niveau de froid soit atteint dans l’ambiance : le thermostat coupe l’alimentation de l’électrovanne sur la ligne liquide.

- Le fluide frigorifique ne peut plus alimenter l’évaporateur.

- Le peu de fluide qui s’y trouve encore s’évapore.

- Comme le compresseur continue d’aspirer les vapeurs, la pression chute.

- Le pressostat BP détecte l’insuffisance de pression et arrête le compresseur.

La remise en marche suit la même logique :

- La sonde d’ambiance informe le thermostat d’une remontée en température.

- Le thermostat alimente l’électrovanne qui s’ouvre.

- Le fluide frigorigène envahit l’évaporateur.

- La pression remonte.

- Le compresseur se remet en marche sous l’impulsion du pressostat BP et le cycle continue.

Remarques.

L’avantage de ce type de régulation est qu’il va vider l’évaporateur et le circuit basse pression de la majorité du fluide frigorifique. Or celui-ci risquait de se condenser à l’arrêt du groupe, de former des gouttes de liquide, gouttes dangereuses au redémarrage (coups de liquide au compresseur). De plus, cette technique abaisse la pression du carter du compresseur. Le fluide frigorifique dissous dans l’huile, s’évapore en bonne partie grâce à cette basse pression. Et lors du redémarrage, l’émulsion de l’huile sera plus faible. Ceci ne permet pas de couper le chauffage de l’huile du carter pour autant.

On le rencontre dans les groupes frigorifiques dont l’évaporateur travaille à “détente directe” (batterie de caissons de traitement d’air), dans les groupes de production d’eau glacée, … |

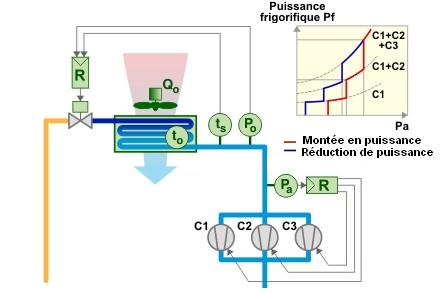

La régulation par “étages”

Comme pour les cascades de chaudières, le principe consiste à découper la tâche par palier !

La régulation de la puissance frigorifique s’effectue par la mise en parallèle successive des compresseurs (cascade) sur base de la pression d’aspiration à l’entrée des compresseurs.

Cascade de compresseurs.

Comme le montre la figure ci-dessus, les niveaux de pression d’aspiration pour la mise en service des différents étages de compression constituant la centrale sont différents de ceux pour la mise hors service de manière à réduire la sollicitation des compresseurs.

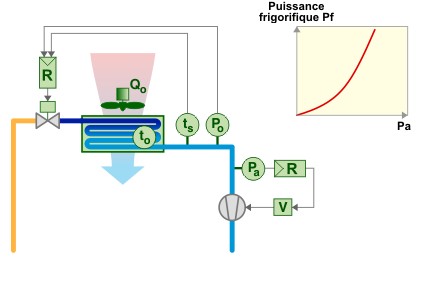

La régulation de la vitesse de rotation ou système “INVERTER”

La puissance frigorifique peut aussi être régulée par la variation de vitesse du compresseur. Ce type de système représente l’avenir de la régulation de puissance frigorifique des compresseurs tant au niveau des petites que des grandes puissances.

Régulation par variation de fréquence.

Le contrôle traditionnel par mode MARCHE/ARRET entraîne des fluctuations de la température à l’évaporateur nuisibles aux denrées et des mauvaises conditions de rendement du compresseur.

Les compresseurs dont on fait varier la vitesse vont comprimer un volume de fluide variable et ainsi adapter leur puissance frigorifique à la charge thermique des espaces réfrigérés. Quand un écart est mesuré entre le point de consigne et la température du meuble frigorifique, par exemple, le système de régulation agit sur la vitesse de rotation du compresseur qui voit son débit se modifier et, par conséquent adapter la puissance frigorique de la machine. Ce mode de régulation est appelé “INVERTER”. Il permet une variation de vitesse du compresseur sans pertes importantes de rendement.

Notons que le démarrage du compresseur se fait toujours à basse vitesse, contrairement au fonctionnement MARCHE/ARRET. La pointe de courant nécessaire au démarrage est ainsi fortement réduite.

La technologie INVERTER est actuellement au point. Cependant, dans certains anciens modèles, elle présente encore quelques inconvénients tels les parasites qu’elle induit dans le réseau électrique. Mais actuellement, les variateurs de fréquences sont équipés de filtres permettant d’éliminer les harmoniques nuisibles au réseau d’alimentation électrique.

Dans ce but, la technique traditionnelle du compresseur alternatif (piston et vilebrequin), d’une fiabilité légendaire, est progressivement remplacée par :

Le compresseur rotatif

- rendement similaire,

- niveau sonore moindre,

- fonctionnement à vitesse variable.

Le compresseur scroll

- rendement plus élevé,

- niveau sonore encore plus faible,

- fonctionnement à vitesse variable.

La mise hors service de cylindres

Le réglage de la puissance frigorifique peut se faire par la mise hors service d’un ou de plusieurs cylindres de compresseurs à pistons. Pour supprimer l’action d’un piston, il suffit de maintenir ouverte en permanence la soupape d’aspiration. C’est une méthode très répandue.

Un tel système est simple et fiable, moyennement efficace sur le plan énergétique. Les cylindres tournant à vide ont pour conséquence que, pour une puissance de réfrigération de 50 % par exemple, la machine absorbe encore environ 65 % de la puissance d’entraînement.

Avantage : pour éviter les pointes de courant de démarrage, il est possible de démarrer à vide le compresseur.

Par contre, la variation de la puissance n’est pas continue (sauts de puissance). Et, autre inconvénient, l’usure de la machine est pratiquement identique à vide ou en charge.

L’obturation de l’orifice d’aspiration

Dans les compresseurs à pistons, un obturateur commandé par une électrovanne bouche l’entrée d’un ou de plusieurs cylindres, réduisant ainsi le débit et donc la puissance de la machine frigorifique. Ce système provoque un échauffement du compresseur, ce qui n’est énergétiquement pas favorable, et entraîne le besoin de laisser au moins un ou deux cylindres sans obturateur.

La régulation “par tiroir” des compresseurs à vis

Les compresseurs à vis sont munis d’un dispositif qui rend leur puissance réglable dans une plage allant de 100 à 10 %. Le rendement reste satisfaisant, du moins jusqu’à 50 % de la charge nominale. En dessous, le rendement se dégrade et il faut donc éviter ces fonctionnements à basse puissance. L’intérêt de ne pas surdimensionner les installations reste déterminant.

Le principe consiste à limiter la course de la vis : en délaçant un “tiroir”, c.-à-d. un élément du stator déplaçable par translation comme un tiroir, on modifie la section d’entrée du volume aspiré et donc on module le débit.

Un tel mécanisme permet d’assurer également le démarrage à vide de la machine.

La régulation de l’évaporateur

La régulation “progressive” de la pression d’évaporation

Comment adapter la puissance frigorifique à la charge réelle de l’ambiance ? La régulation par “tout ou rien” du compresseur entraîne un nombre élevé d’enclenchements et de déclenchements du compresseur, et une fluctuation de la température intérieure des meubles frigorifiques ou des chambres froides.

On cherche dès lors une adaptation plus progressive de la puissance frigorifique aux besoins des espaces réfrigérés.

Le régulateur de pression d’évaporation

Imaginons une charge assez faible. Le compresseur va aspirer les vapeurs, mais celles-ci sont peu importantes. La pression à l’aspiration va diminuer, entraînant une diminution de température d’évaporation, et même un risque de gel de l’évaporateur.

On introduit alors un régulateur de pression entre l’évaporateur et le compresseur, un robinet qui va laminer les vapeurs de fluide frigorigène et créer une perte de charge : la pression dans l’évaporateur restera constante, mais la pression côté compresseur va baisser fortement.

On parle d’ailleurs d’un “robinet à pression constante. Il assure le “laminage des vapeurs aspirées”.

La puissance frigorifique va diminuer, mais les températures à la sortie du compresseur vont s’élever (parfois jusqu’à 100°C).

Bien sûr, si la charge augmente, la vanne s’ouvre et le débit de fluide augmente. A charge thermique maximale, le robinet est totalement ouvert.

Le régulateur de pression d’évaporation prévient contre le risque de gel de l’évaporateur, en supprimant le risque d’avoir une pression si basse que l’évaporateur ne prenne en glace.

Mais le rendement énergétique de la machine s’en trouve dégradé… Et pourtant ce type de régulation est fréquemment employé, lorsque la réduction de puissance n’excède pas 40 à 50 %

La régulation par injection des gaz chauds

Le principe consiste à reboucler les gaz chauds sortis du compresseur vers l’entrée de l’évaporateur, juste après le détendeur. Un régulateur de capacité (ou de puissance) maintient la pression d’évaporation à la grandeur préréglée. Tandis que le détendeur régule toujours la surchauffe à la sortie de l’évaporateur, donc la température des vapeurs en sortie de l’évaporateur reste constante.

Tout ceci permet de rendre constant le débit de frigorigène qui traverse l’évaporateur.

Lorsque la charge thermique diminue (= lorsque le besoin de refroidir les locaux est faible), le régulateur de capacité s’ouvre (il maintient la pression en injectant du fluide frigorigène) et des vapeurs, chaudes, mais détendues, constituent une charge thermique complémentaire de l’évaporateur. (voir aussi “fonctionnement global de la machine frigorifique“).

Bien sûr, avec un tel système, la puissance de l’évaporateur peut varier pratiquement de 0 à 100 % !

Mais ce fonctionnement est pervers : si le besoin de froid diminue, et que le compresseur pourrait “être mis au chômage”, on réinjecte de la chaleur pour donner du travail au compresseur !!!

Comparaison : imaginons une pompe qui vide un réservoir “bas” vers un réservoir “haut”. De peur du risque qu’elle se désamorce si elle n’a plus assez d’eau à pomper, on lui réinjecte de l’eau venant du réservoir haut”. Ainsi, elle peut continuer à fonctionner sans problème !

Il faut qualifier cette technique de “pur anéantissement d’énergie”. En effet, la puissance absorbée reste la même lorsque la puissance de réfrigération diminue. De plus, elle provoque un échauffement du moteur. Elle se rencontre assez souvent, car elle met en œuvre un matériel peu coûteux. Dans la mesure du possible, il faut mettre ce système hors service dans les installations existantes.

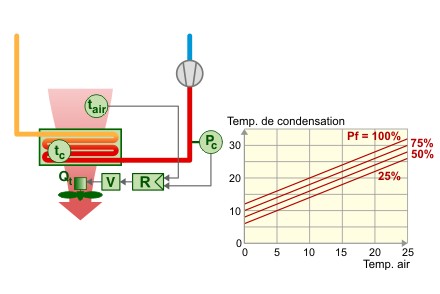

La régulation du condenseur

Deux types de régulation sont généralement envisagés au niveau de la régulation du condenseur :

- la régulation à pression (ou température) de condensation constante.

- la régulation à pression (ou température) de condensation flottante.

|

|

|

|

Régulation avec pression de condensation constante. |

Régulation avec pression de condensation flottante. |

Pour des pressions d’évaporation fixes (c’est le but du jeu), la régulation du condenseur est surtout influencée par le choix du détendeur :

- le détendeur thermostatique est sensible aux variations de pression de condensation;

- le détendeur électronique s’accommode mieux des variations de pression de condensation.

Association avec un détendeur thermostatique

Les détendeurs thermostatiques sont encore très présents dans les installations de froid commercial même neuves. Ce type de détendeur travaille essentiellement avec un condenseur dont la pression de condensation est fixe. La pression de condensation mesurée à l’entrée du condenseur est régulée en faisant varier de débit d’air par exemple par un système “tout ou rien” au niveau de l’alimentation électrique du ventilateur comme le montre la figure suivante.

Le détendeur thermostatique a besoin d’une pression de condensation suffisante afin qu’il puisse fonctionner de manière optimale. En pratique, une différence de pression de l’ordre de 10-12 bars est nécessaire au détendeur thermostatique afin d’alimenter correctement l’évaporateur.

|

Exemple. Un commerçant a besoin d’un meuble frigorifique à application positive. La température d’évaporation est fixée à -10°C utilisant du R134a comme fluide frigorigène. Un détendeur pris dans un catalogue de fabricant connu dans le domaine donne les valeurs de puissance frigorifique dans le tableau suivant :

En analysant le tableau et la courbe ci-dessus, on voit que :

Pression ou température de condensation fixe Dans un système simple, où la consigne de température est fixée à 45 °C (correspond à une pression de condensation mesurable de 10,5 bar), la performance du détendeur est correcte. Par contre, le compresseur, quant à lui, a un taux de compression HP/BP de l’ordre de 6 (sachant que la pression à l’aspiration est de l’ordre de 1.7 bar);or on sait que les performances énergétiques des compresseurs diminuent pour des taux de compression HP/BP élevés. Pression ou température de condensation flottante En supposant que ce soit réalisable dans la pratique, un système à pression de condensation flottante en fonction des conditions climatiques est envisagé.Si la température de condensation est abaissée à 20 °C (correspond à une pression de condensation mesurable de 4,7 bar) sachant que la température externe de l’air est de 12°C par exemple, la puissance frigorifique du détendeur diminuera de l’ordre de 25 %. Par contre, le taux de compression HP/BP du compresseur passera de 6 à 2,7 (soit une réduction théorique du travail de compression de l’ordre de 55 %. Malheureusement, dans la pratique, en plus de la réduction de capacité frigorifique du détendeur thermostatique de 25 % à basse pression de condensation, la régulation du remplissage de l’évaporateur par ce type de détendeur n’est pas optimale (la régulation ne suit pas la valeur minimale de surchauffe stable). Ce qui veut dire que même si le taux de compression HP/BP du compresseur s’améliore de 55 %, l’efficacité globale détendeur thermostatique-évaporateur n’est pas idéale. L’effet sur la consommation du compresseur ne se fera que très peu sentir. Dans le tableau qui suit, on résume les avantages et les inconvénients d’un tel système :

Association avec un détendeur électronique

Les détendeurs électroniques commencent à s’implanter dans le secteur du froid commercial sachant qu’ils peuvent diminuer drastiquement les consommations énergétiques du compresseur. Aussi ils supportent mieux les variations de pression entre leur entrée et leur sortie que les détendeurs thermostatiques. Ce qui signifie qu’il accepte mieux les basses pressions de condensation. La pression de condensation mesurée à l’entrée du condenseur est régulée en faisant varier le débit d’air, non plus par un système “tout ou rien” au niveau de l’alimentation électrique du ventilateur, mais plutôt par un système à variation de fréquence permettant de faire varier la vitesse du ventilateur de manière continue en profitant du pouvoir rafraîchissant de l’air extérieur pour abaisser la pression de condensation.

|

|

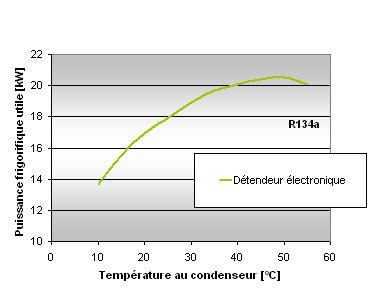

Exemple. Un commerçant a toujours besoin d’un meuble frigorifique à application positive. La température d’évaporation est fixée à -10 °C utilisant du R134a comme fluide frigorigène . Un détendeur pris dans un catalogue de fabricant connu dans le domaine donne les valeurs de puissance frigorifique dans le tableau suivant :

En analysant le tableau et la courbe ci-dessus, on voit que :

Pression ou température de condensation fixe Dans un système simple, où la consigne de température est fixée à 45 °C (corresponds à une pression de condensation mesurable de 10,5 bar), la performance du détendeur est correcte. Par contre, le compresseur, quant à lui, a un taux de compression HP/BP de l’ordre de 6 (sachant que la pression à l’aspiration est de l’ordre de 1.7 bar);or on sait que les performances énergétiques des compresseurs diminuent pour des taux de compression HP/BP élevés. Pression ou température de condensation flottante Par l’utilisation d’un régulateur numérique, la pression de condensation est rendue flottante en fonction des conditions climatiques. Si la température de condensation est abaissée à 20°C (corresponds à une pression de condensation mesurable de 4,7 bar) sachant que la température externe de l’air est de 12°C par exemple, la puissance frigorifique du détendeur diminuera de l’ordre de 15 %. Le taux de compression HP/BP du compresseur passera toujours de 6 à 2,7 (soit une réduction théorique du travail de compression de l’ordre de 55 %; ce qui est déjà meilleur que le détendeur thermostatique. De plus, contrairement au détendeur thermostatique, le détendeur électronique adapte mieux la surchauffe par rapport à la valeur minimale de surchauffe stable. Dans le tableau qui suit, on résume les avantages et les inconvénients d’un tel système :

|

La régulation généralisée

Comme on l’a vu ci-dessus, la régulation de chaque équipement d’une machine frigorifique influence celle des autres équipements en complexifiant fortement l’installation. C’était un problème il y a quelques années. Pour cette raison, les constructeurs de machines frigorifiques ont été amenés à développer des solutions centralisées au moyen de régulateurs capables de gérer une grande quantité de paramètres, d’entrées, de sortie, …

À l’heure actuelle, on trouve de plus en plus de solutions gérées par des GTC (Gestion Technique Centralisée) ou superviseur à même de surveiller, de réguler, de communiquer avec des régulateurs de tout un parc d’applications frigorifiques imposant.

Régulation de la machine frigorifique avec supervision de toute la régulation.

![Détendeurs [Froid alimentaire]](https://energieplus-lesite.be/wp-content/uploads/2019/03/RTEmagicC_detendeur.gif-500x383.gif)

![Compresseurs frigorifiques [Froid alimentaire]](https://energieplus-lesite.be/wp-content/uploads/2019/03/energie-banner02_techniques_02-500x383.png)

![Fluides frigorigènes [Froid alimentaire]](https://energieplus-lesite.be/wp-content/uploads/2014/09/fluide-frigorigene-01-bon-500x383.jpg)

Auteur : D.D.

Antidote appliqué : Thibaud

Style css des tableaux :Thibaud

Juillet 2009 : mise en page – Sylvie