Sommaire

Principe du réseau de chaleur

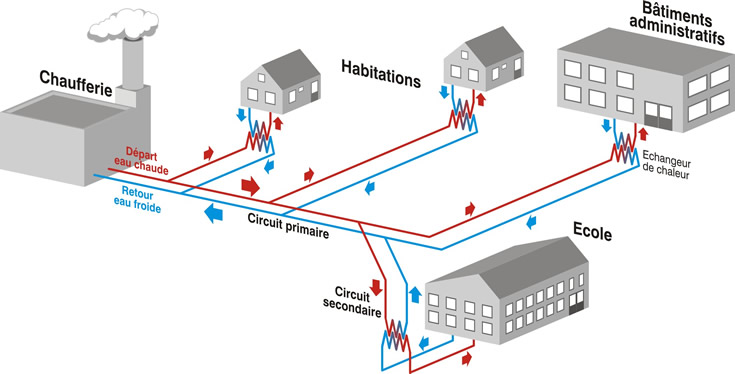

Dans certaines installations, on trouve une chaufferie qui réalise la production de chaleur pour un ensemble de plusieurs bâtiments. La chaleur produite est distribuée au départ de la chaufferie vers les différents consommateurs via un réseau de chaleur. Celui-ci est composé d’un circuit primaire (directement couplé à la chaufferie) qui alimente les différents circuits de chauffage des bâtiments au travers d’un échangeur à plaque, les circuits secondaires. Il y a donc autant de circuits secondaires que de bâtiments. Ces circuits peuvent avoir des propriétés qui varient selon les bâtiments (type de fluide caloporteur, régime de température). Un compteur de chaleur est placé au départ de chaque circuit secondaire si bien qu’il est possible d’identifier clairement la consommation de chaque bâtiment. Chaque utilisateur reste donc responsable de la maîtrise de sa consommation énergétique.

Illustration du principe de chaufferie centralisée couplée à réseau de chaleur.

Les raisons qui peuvent conduire au choix d’une chaufferie centralisée sont multiples. On peut citer les économies d’échelle possible qui permet d’obtenir un investissement global plus faible comparé à des chaudières réparties dans chaque bâtiment. Au final, cela doit améliorer la rentabilité du projet. En outre, la chaufferie sera gérée par des professionnels ce qui doit assurer un fonctionnement correct du matériel, c’est-à-dire obtenir les rendements de production attendus ainsi qu’une usure normale du matériel. Dans le cas du bois-énergie, ces éléments sont particulièrement intéressants dans la mesure où les investissements sont relativement plus importants. On souhaite donc obtenir une durée de vie maximale du matériel pour obtenir la meilleure rentabilité. De plus, le gestionnaire de l’installation s’occupe de l’approvisionnement et du stockage du bois-énergie, ce qui simplifie grandement la vie des utilisateurs. On pourrait résumer le potentiel d’une chaufferie centralisée au bois-énergie comme étant “une opportunité de se chauffer avec une énergie renouvelable en minimisant le prix et les contraintes pour les utilisateurs“.

Néanmoins, un élément clef pour garantir l’efficacité énergétique de ses installations est de minimiser les pertes par distribution. Il s’agit de l’énergie perdue par le réseau de distribution dans le sol (qui a une température plus froide). À l’image des habitations, on isole les conduites des réseaux de chaleur afin de minimiser ces pertes. Celles-ci sont-elles pour autant négligeables ? Sur ce point, les opinions divergent. Certaines études tendraient même à montrer que quelle que soit la structure du réseau de distribution, les pertes grèvent toujours de manière significative la rentabilité des réseaux de chaleur. Cette question dépassant le cadre de cette étude, nous encourageons les lecteurs qui veulent s’engager dans un projet de réseau de chaleur de s’assurer auprès du gestionnaire du projet (ex. le bureau d’études) que ces pertes seront minimisées et ne dégraderont pas substantiellement les performances de l’installation.

Exemple de tuyaux utilisés pour le réseau de chaleur.

Gardons quand même à l’esprit qu’il est préférable d’avoir des consommateurs ayant les mêmes profils de consommation sur une même boucle primaire. En effet, comme le schéma ci-dessus le représente bien, il suffit qu’un seul des utilisateurs finaux ait besoin de chaleur à un moment donné pour que le fluide caloporteur circule dans l’ensemble de la boucle primaire, ce qui peut potentiellement engendrer des pertes importantes pour un besoin final faible.

Le projet de chaufferie centralisée au bois à Libin

La Commune de Libin est une des plus grosses communes forestières de Wallonie, avec plus de 8 200 ha de forêts dont 6 069 ha de forêts communales soumises. Alors, quand il s’est agi de trouver une solution pour chauffer économiquement et écologiquement les principaux bâtiments communaux, le choix d’une chaufferie centralisée au bois s’est rapidement imposé ! L’étude de préfaisabilité a été réalisée en 2003 alors que les travaux ont été effectués en 2008.

Non contentes de faire ce choix pour leurs propres bâtiments, les autorités communales ont aussi fait la démarche d’associer le plus largement possible les riverains au projet de réseau de chaleur. Ils représentent aujourd’hui 50 % des consommations du réseau. Une option qui offre l’avantage de réduire proportionnellement les coûts d’investissement, d’améliorer la rentabilité des infrastructures et de rendre le système thermiquement plus performant, en associant des consommateurs avec des profils (tertiaires et logements) complémentaires. En effet, cette complémentarité accroît la charge de base, c’est-à-dire la charge présente en quasi-permanence, ce qui accroît le temps de fonctionnement de la chaudière.

Pour son approvisionnement en bois, la commune de Libin s’est par ailleurs associée aux communes voisines de Paliseul et Wellin pour mettre en place et gérer une plateforme transcommunale de préparation, de séchage, de stockage et de distribution des plaquettes de bois faites à partir de bois forestiers de moindre valeur.

Cette étude de cas est une version étendue des fiches produites par le facilitateur bois-énergie orienté secteur public pour le compte de la Région wallonne. Cette fonction de facilitateur est réalisée par la Fondation Rurale de Wallonie (FRW) dans la personne de Francis Flahaux. Cette fiche technique est disponible via le site internet de la FRW (![]() http://www.frw.be/). En outre, le projet de chauffage urbain à Libin s’intègre dans le Plan Bois-Énergie et Développement Rural (PBE&DR –

http://www.frw.be/). En outre, le projet de chauffage urbain à Libin s’intègre dans le Plan Bois-Énergie et Développement Rural (PBE&DR – ![]() https://www.frw.be/pbe.html) pour la Wallonie.

https://www.frw.be/pbe.html) pour la Wallonie.

Description du réseau de chaleur

Le réseau de chaleur assure le chauffage de 9 bâtiments publics, mais aussi de 16 bâtiments privés représentant 22 logements, dont une banque, un hôtel, des logements sociaux. Il est composé de trois branches et mesure 715 mètres de long.

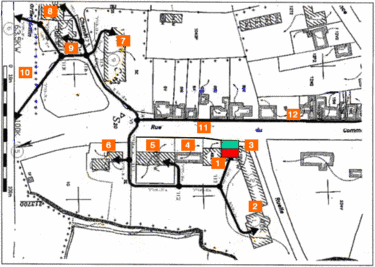

Schéma du réseau de chaleur à Libin. Le silo de stockage se situe au niveau du rectangle bleu et la chaufferie au niveau du rectangle rouge. Les bâtiments publics sont les suivants : la maison communale (1), les écoles communales (2), la salle de gym (3), la poste (4), le CPAS (5), le presbytère (6), l’église (7), la maison de village (8) et les logements sociaux (9). Quant aux bâtiments privés, on retrouve l’Hôtel (10), les logements privés (11) et la banque (12).

Vues du centre de Libin. La première image montre la maison communale (1) à droite avec les logements privés (11) et la banque (12) répartis du côté gauche de la rue. La deuxième image est prise dans la direction opposée. On distingue au premier plan le “couvercle” du silo, ensuite vient la maison communale (1). L’église (7), la maison de village (8) ainsi que les logements sociaux (9) ne sont pas visibles en arrière-plan. La dernière image est prise dans la ruelle qui longe les écoles communales (2).

Photographies lors du placement des tuyaux du réseau de chaleur.

La chaufferie

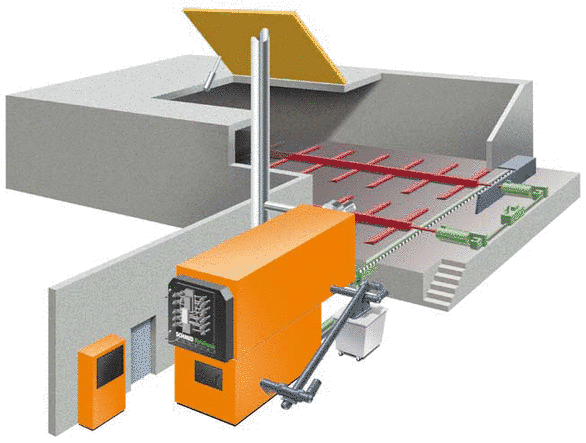

Le schéma ci-dessous illustre bien le principe de base de la chaufferie, bien que la configuration spatiale (c’est-à-dire la position relative des différents éléments) diffère un peu avec la situation réelle à Libin. Au départ, on trouve un silo enterré pour réaliser le stockage des plaquettes. Le plafond du silo est muni d’une trappe qui permet à camion de venir alimenter le silo. Sur le sol du silo, on trouve le racleur hydraulique qui permet d’extraire des plaquettes hors du silo et de les diriger vers le système d’alimentation de la chaudière. Finalement, les plaquettes sont acheminées vers la chaudière au moyen d’une vis sans fin.

Schéma de principe de la chaufferie à plaquette de Libin : silo (accessible par un charroi lourd, équipé de deux lignes de racleurs hydrauliques), vis sans fin et chaudière en bout de course.

On peut maintenant illustrer de manière plus précise chaque élément cité ci-dessus.

Le silo, l’extraction et le transport des plaquettes

La première photo montre, en avant-plan, la trappe fermée du silo en avant de la maison communale. On constate que la présence du silo est assez “discrète” dans la mesure où l’intégration avec l’ensemble des bâtiments est assez harmonieuse. Les photos suivantes montrent l’ouverture progressive de la trappe au moyen de vérins. Une fois la trappe complètement ouverte un camion peut venir alimenter le silo, comme l’illustre la dernière photographie.

Le silo a un volume utile de 90 m³. Il assure 7 jours d’autonomie à la chaudière bois quand elle fonctionne à puissance nominale.

La première photo donne une idée de la profondeur du silo comparé aux dimensions de la trappe. La deuxième photo montre les deux racleurs hydrauliques placés dans le silo.

Deux lignes de racleurs hydrauliques ramènent les plaquettes vers une vis sans fin. Celle-ci alimente la chaudière située en bout de course de la vis.

La première figure l’arrivée des plaquettes sur le début de la vis sans fin, en fin de ligne des racleurs hydrauliques. La deuxième photo montre le canal métallique qui contient la vis sans fin et qui fait progresser les plaquettes vers la chaudière. Celle-ci est visible sur la troisième photographie (en orange). Finalement, on voit la vis sans fin munie de retour d’angle pour assurer les changements de niveau permet aux plaquettes de parcourir une petite dizaine de mètres.

La chaudière à plaquettes

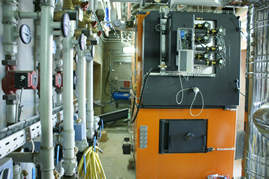

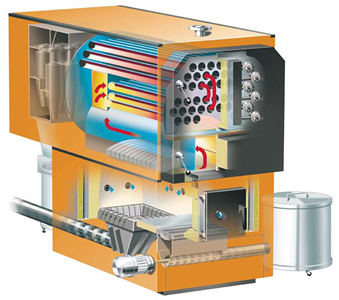

La chaudière Schmid à plaquettes a une puissance de 550 kW. Elle possède un foyer de type volcan, un décendrage et nettoyage automatique des tubes de fumées. La nouvelle chaufferie contient une chaudière d’appoint au mazout. Celle-ci à une puissance de 600 kW. Néanmoins, grâce à la complémentarité des profils de consommation évoquée ci-dessus (entre tertiaire et logements) qui assure une charge de base plus importante, la chaudière au bois assure 90 % de la production de chaleur. Dans le cas de la chaufferie de Libin, les deux nouvelles chaudières ont pu être installées dans l’ancienne chaufferie évitant ainsi de devoir construire un nouveau bâtiment.

La première figure montre la chaudière à plaquette au sein de la chaufferie. La troisième figure illustre son principe de fonctionnement. On distinguera principalement le foyer volcan alimenté par une vis sans fin, ainsi que le réseau de tubes de l’échangeur de chaleur (qui récupère l’énergie des fumées).

La première image montre l’intérieure de la chambre de combustion (en dépression). La deuxième photographie est un zoom sur les vérins qui assurent le raclage des tubes horizontaux de l’échangeur de chaleur, effectuant ainsi le nettoyage et le décendrage. La troisième photographie montre un des cendriers connectés à la chaudière tandis que la dernière image donne un aperçu du volume de cendre qui peut être généré.

Analyse économique

L’investissement total de l’installation est de 1 078 000 € TVAC. Approximativement la moitié de l’investissement est dédié au réseau de chaleur (avec 468 022 €). Le restant de l’investissement peut être divisé en trois parties quasiment égales : le gros œuvre (191 156 €), la chaudière et ses périphériques (208 975 €) et l’hydraulique (174 507 €). La part dédiée aux études et à la coordination est relativement faible dans la mesure où elle se limite à 35 340 €.

Le soutien financier de la Wallonie a été substantiel dans la mesure où celle-ci est intervenue pour un montant s’élevant à 862 400 €. La part restant à la commune étant limitée à 215 600 €. Sur base des prix de l’énergie moyens de 2008, la consommation annuelle de ~2 000 map de bois permet d’économiser approximativement 60 000 €/an par rapport au mazout, le vecteur énergétique de l’ancienne installation. Sur base de ces chiffres, le facilitateur bois-énergie estime le temps de retour à 3.6 ans pour un matériel dont la durée d’utilisation tourne autour d’une vingtaine d’années (du moins en ce qui concerne la chaufferie).

Performances environnementales

Si on considère les émissions de gaz nocifs émis par la combustion, on voit que la chaudière au bois permet de réduire significativement l’empreinte environnementale. Il faut du moins que la forêt de laquelle sont extraites les plaquettes soit gérée de manière durable.

Si on considère le cycle complet du combustible, c’est-à-dire en intégrant les processus énergivores de l’extraction, du conditionnement et du transport, on peut prendre une émission de 327 grammes d’équivalent CO2 émis par kWh pour le fioul et de 25 grammes par kWh pour les plaquettes. Si on intègre le cycle de vie complet, l’impact du bois-énergie sur l’émission de gaz à effet de serre n’est pas nul, mais il est de loin inférieur par rapport aux énergies fossiles. Dans le cas du mazout, la différence est estimée à 302 grammes de CO2 par kWh. Si on reprend la consommation annuelle de la chaudière de ~2 000 000 kWh, les plaquettes permettent de réduire l’émission de ~600 tonnes d’équivalents CO2 par an ! Le facilitateur estime quant à lui, cette réduction à 486 tonnes par an. En termes de production de SO2, cette réduction serait de 940 kg/an.

Quelles leçons tirer après 8 ans d’usage ?

Les travaux furent terminés en 2008. En 2016, nous avons rencontré le premier échevin de la commune de Libin et avons visité les installations en compagnie de la conseillère en énergie de la commune et du responsable technique de ces équipements.

Ils nous ont fait part de leurs expériences.

Leurs clients privés sont très satisfaits du service offert. Ils payent exactement l’énergie fournie (rendement de production : 100 %). Ils n’ont pas de frais d’entretien. Ils n’ont pas besoin de chaufferie ni de cheminée. La chaleur fournie est suffisante et très rarement indisponible, la plupart du temps à cause d’une panne chez le client. Dans ce dernier cas, le gestionnaire du réseau intervient très rapidement.

A l’usage, il est cependant apparu que certains points peuvent être améliorés. Un audit de l’installation hydraulique va être réalisé pour pouvoir définir les améliorations nécessaires.

- La boucle du réseau de chaleur extérieur est fort longue. Elle aurait pu être théoriquement optimisée. Les pertes de chaleur dépendent de la longueur de la boucle. Heureusement, les tuyaux sont bien isolés et les pertes visibles en hiver lorsqu’il y a de la neige sur le sol ne sont pas trop importantes. Ce sont des contraintes administratives (propriétés traversées) et techniques (configuration de la voirie et de son infrastructure) qui ont dicté le tracé des conduites.

- Le comptage d’énergie fournie est bien effectué chez les clients, mais pas dans les bâtiments communaux. L’énergie totale fournie n’est donc pas mesurée. Le rendement de l’installation et la répartition des pertes sont ainsi impossibles à déterminer jusqu’à présent.

- Lorsque les clients extérieurs sont en demande importante en hiver, les bâtiments communaux sont mal chauffés. L’équilibrage des boucles et les débits des circulateurs doivent être réétudiés pour déterminer les modifications nécessaires.

- Un client important, un hôtel, n’est plus approvisionné en chaleur. La puissance du réseau est depuis sous-employée. La commune a l’intention d’étendre le réseau et d’y raccorder d’autres clients.

- La fourniture de chaleur pour la production d’eau chaude sanitaire (ECS) chez les clients oblige la boucle de distribution à fonctionner toute l’année, y compris en été. Il est envisagé de trouver un autre moyen pour produire l’ECS directement sur les lieux de consommation.

- La qualité des plaquettes a un impact important sur le bon fonctionnement de l’installation. Les fournisseurs doivent en garantir un niveau suffisant. Ils n’en sont pas toujours conscients.

- Forme des plaquettes : des plaquettes de forme anormale, des branches par exemple, se coincent parfois dans les systèmes d’acheminement vers la chaudière. Elles peuvent provoquer des obstructions ou se coincer devant des détecteurs optiques. Dans ce dernier cas, les informations transmises au système sont fausses et provoquent des pannes, des défauts d’approvisionnement et des mises en sécurité de la chaudière. Lorsqu’il y a obstruction, les plaquettes se compactent par écrasement et provoquent aux raccords entre les transporteurs des bouchons très durs, difficiles à enlever. Lorsque cela arrive, c’est la chaudière au mazout qui prend le relais. Il en résulte une consommation plus importante de combustible fossile en lieu et place du bois. L’adaptation des systèmes de détection par le responsable technique de l’installation a déjà apporté de nombreuses améliorations.

-

- Propreté des plaquettes : la présence de poussière dans le produit due aux aléas de sa fabrication provoque dans la chaudière l’apparition de mâchefers lors de la combustion. La quantité produite est très importante et nécessite un nettoyage journalier. Ce travail est difficile, car les mâchefers s’accrochent aux parois. Leur enlèvement nécessite d’arrêter la chaudière pour la laisser redescendre en température.

-

- Corps étrangers : des pierres, des morceaux de béton ou des barres métalliques sont parfois présents dans les plaquettes fournies. Lorsqu’ils pénètrent dans le système de transport, ils provoquent des dégâts importants (blocages, déformations et bris).

Un site comprenant un hangar de séchage, une aire de manœuvre (broyage) et une zone de stockage de bois vont être créés en partenariat avec les communes de Wellin et Paliseul, de manière à ce que les trois communes produisent elles-mêmes leur combustible. La qualité de celui-ci sera dès lors mieux contrôlée et le fonctionnement du système sera amélioré.

- Le silo de stockage des plaquettes, bien que son volume total soit de 120 m³, ne peut contenir que 60 m³ au lieu des 90 m³ utiles théoriques. Les plaquettes déversées forment un tas qui ne s’étale pas complètement dans le volume disponible. La pente de talus provoquée par les caractéristiques des plaquettes est très importante. Cela nécessite des approvisionnements plus fréquents que prévu. Un silo permettant un accès aux camions à plusieurs endroits aurait été plus facile à remplir. Le silo réalisé en fonction de la configuration locale est cependant facile d’accès depuis la rue pour les camions à benne basculante. Le versage est rapide. La chaufferie située un étage plus bas que la voirie ne nécessite quasiment pas de relevage du combustible.

Partenaires du projet et contacts

- Commune de Libin, Laurent Jacquet : laurent.jacquet@creg.be

- Gros œuvre par l’entreprise TP rénovation, Olivier Cariaux : o.cariaux@tprenovation.be

- Chaudière et périphérique par SCHMID (France), Stephan Kohli : schmid-france@wanadoo.fr

- Hydraulique par la société Druart, Francesco Di Giacomo : druart-hvac@druat-sa.be

- Réseau de chaleur par la SOCOGETRA, Michel Evrard : michel.evrard@socogetra.com

- Etude de projet par SECA Benelux, Bernard Tamigneau : secabenelux@groupe-seca.com

- Facilitateur Bois-Énergie pour le secteur public et coordinateur du plan PBE&DR, Francis Flahaux de la Fondation Rurale de Wallonie (FRW), e-mail : pbe@frw.be

Notes : 01.2011